En esencia, el soldaje fuerte al vacío previene la oxidación al eliminar físicamente el oxígeno necesario para que se formen óxidos. Al realizar el proceso de calentamiento dentro de un horno de vacío, se evacúa la atmósfera, creando un entorno donde los metales base y la aleación de aporte se pueden calentar a las temperaturas de soldaje sin reaccionar con el oxígeno, asegurando una unión químicamente pura y excepcionalmente fuerte.

La ventaja fundamental del soldaje fuerte al vacío no es simplemente gestionar la contaminación, sino eliminar su causa raíz. Al eliminar la atmósfera reactiva, crea superficies metálicas prístinas que son imposibles de lograr con los métodos tradicionales basados en fundente.

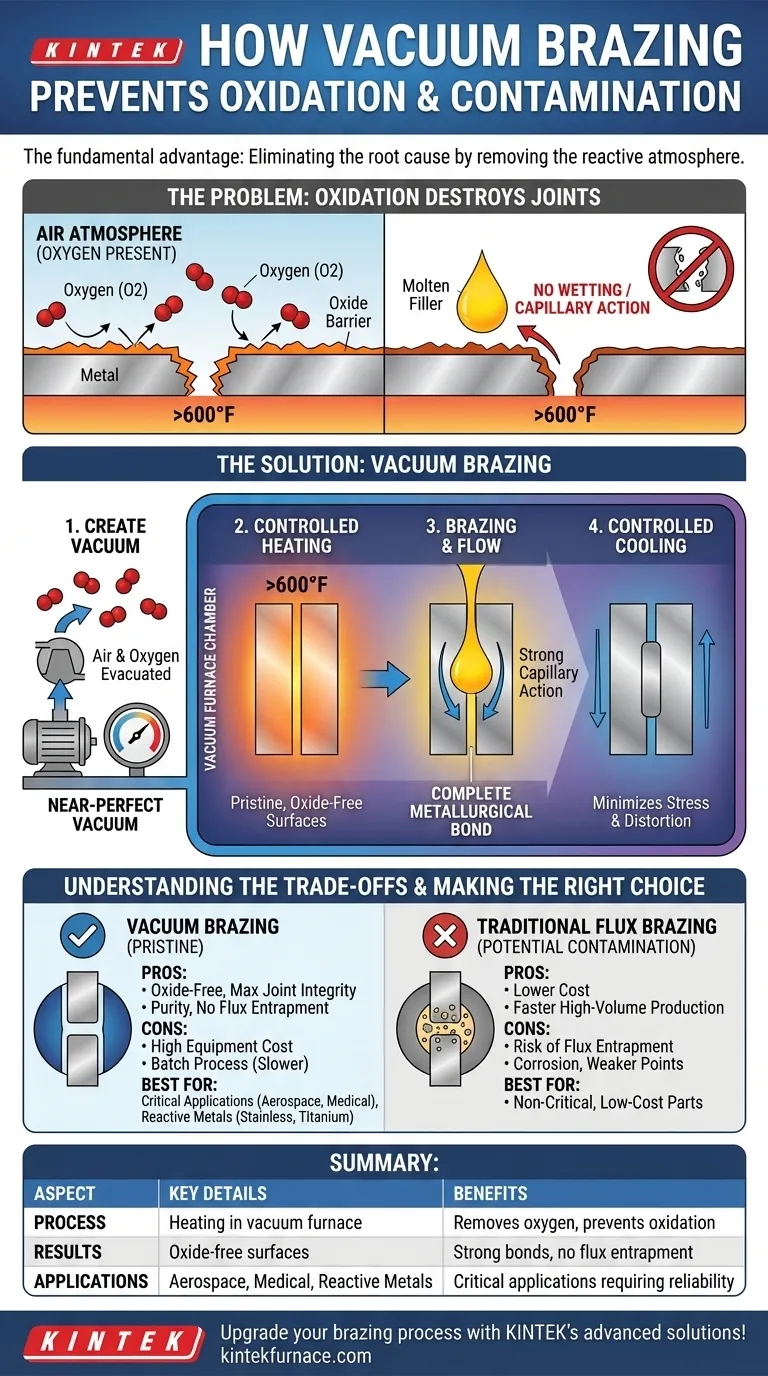

El Problema: Por qué la oxidación destruye una junta soldada

Para comprender el valor de un vacío, primero debe comprender al enemigo: la oxidación. A temperaturas elevadas, la mayoría de los metales reaccionan rápidamente con el oxígeno del aire para formar una capa delgada y quebradiza de óxido metálico en su superficie.

Óxidos como barrera

Esta capa de óxido actúa como una barrera física. Impide que el metal de aporte fundido haga contacto directo con el metal base puro que se encuentra debajo.

Un soldaje fuerte adecuado depende de un fenómeno llamado acción capilar, donde el metal de aporte fundido es atraído hacia el espacio ajustado entre las piezas. Si hay presente una capa de óxido, interrumpe la acción de "mojado", impidiendo que el material de aporte fluya y se una correctamente.

El resultado de la oxidación

El resultado es una junta débil y poco confiable con vacíos y espacios. El metal de aporte puede formar gotas en la superficie o no penetrar la junta, lo que provoca una falla inmediata de la pieza bajo tensión.

Cómo el soldaje fuerte al vacío elimina la amenaza

El soldaje fuerte al vacío aborda este problema cambiando completamente el entorno. El proceso se basa en una cámara sellada especializada llamada horno de vacío.

Paso 1: Creación del vacío

Antes de que comience cualquier calentamiento, un potente sistema de bombas de vacío elimina el aire, y fundamentalmente, el oxígeno de la cámara del horno. Este proceso, conocido como "bombeo", reduce la presión interna a un vacío casi perfecto.

Paso 2: Calentamiento controlado

Con el oxígeno eliminado, las piezas se pueden calentar a la temperatura de soldaje requerida, a menudo superando los 600 °F (315 °C). Debido a que no hay una atmósfera reactiva, las superficies metálicas permanecen limpias y activas, incluso a temperaturas extremas.

Paso 3: Soldaje fuerte y flujo del material de aporte

Una vez a temperatura, el metal de aporte de soldaje precolocado se funde. En las superficies prístinas y libres de óxido, fluye suavemente y es atraído profundamente hacia la junta por la acción capilar, creando una unión metalúrgica completa y sin huecos.

Paso 4: Enfriamiento controlado

Después del soldaje, las piezas se enfrían lenta y uniformemente dentro del vacío o un ambiente de gas inerte. Este enfriamiento controlado minimiza la tensión térmica y previene la distorsión, un problema común con los métodos de calentamiento localizado como el soldaje fuerte con soplete.

Comprender las compensaciones

Aunque es muy eficaz, el soldaje fuerte al vacío no es la solución para todas las aplicaciones. Comprender sus limitaciones es clave para tomar una decisión informada.

Equipo y costo

Los hornos de vacío son equipos complejos y caros. La inversión inicial y los costos de mantenimiento continuo son significativamente más altos que los de métodos más simples como el soldaje fuerte con soplete o por inducción.

Tiempo de proceso y procesamiento por lotes

El soldaje fuerte al vacío es un proceso por lotes. Cargar el horno, bombearlo, ejecutar el ciclo térmico y enfriar puede llevar varias horas. Esto lo hace menos adecuado para líneas de producción continuas de gran volumen donde la velocidad es el impulsor principal.

La alternativa: Fundente químico

La alternativa tradicional a un vacío es el uso de un fundente químico. El fundente es una pasta o polvo que se funde y limpia químicamente las superficies, disolviendo los óxidos. Sin embargo, el fundente puede quedar atrapado en la junta, causando corrosión o creando un punto débil. El soldaje fuerte al vacío elimina por completo el riesgo de atrapamiento de fundente.

Tomar la decisión correcta para su objetivo

Seleccionar el método de soldaje fuerte correcto depende completamente de los requisitos de su aplicación.

- Si su enfoque principal es la máxima integridad y pureza de la junta: El soldaje fuerte al vacío es la opción definitiva para aplicaciones críticas en las industrias aeroespacial, médica y de semiconductores donde la falla de la junta no es una opción.

- Si su enfoque principal es unir metales reactivos: Para materiales como el acero inoxidable, el titanio o el aluminio que forman óxidos tenaces, el soldaje fuerte al vacío es a menudo el único método confiable para lograr una unión limpia y fuerte.

- Si su enfoque principal es la producción de bajo costo y alto volumen de piezas no críticas: Los métodos tradicionales como el soldaje fuerte con soplete con fundente o el soldaje fuerte en horno con atmósfera controlada pueden ofrecer una solución más rentable y rápida.

Al eliminar las variables atmosféricas, el soldaje fuerte al vacío proporciona un control incomparable y ofrece las uniones soldadas más limpias, fuertes y confiables posibles.

Tabla de resumen:

| Aspecto | Detalles clave |

|---|---|

| Proceso | Calentamiento en horno de vacío para eliminar el oxígeno, previniendo la oxidación |

| Beneficios | Superficies libres de óxido, uniones metalúrgicas fuertes, sin atrapamiento de fundente |

| Aplicaciones | Aeroespacial, dispositivos médicos, semiconductores, metales reactivos como acero inoxidable y titanio |

| Limitaciones | Alto costo del equipo, procesamiento por lotes, tiempos de ciclo más largos |

¡Mejore su proceso de soldaje fuerte con las soluciones avanzadas de KINTEK! Aprovechando la excepcional I+D y la fabricación interna, ofrecemos a diversos laboratorios opciones de hornos de alta temperatura como hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza un ajuste preciso para sus necesidades experimentales únicas, ofreciendo uniones limpias y confiables para aplicaciones críticas. Contáctenos hoy para discutir cómo podemos mejorar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Qué ventajas ofrece el tratamiento térmico al vacío para productos de latón? Logre acabados limpios y brillantes y una calidad superior

- ¿Por qué se selecciona la lámina amorfa para soldadura fuerte de Ni-25Cr-6P-1.5Si-0.5B-1.5Mo? Optimizar la eficiencia y calidad de la soldadura fuerte

- ¿Por qué usar un horno de secado al vacío para sílice mesoporosa? Protege el área superficial alta y la integridad estructural

- ¿Por qué son necesarios los gases inertes en los hornos de vacío? Desbloquee la precisión en el tratamiento térmico

- ¿Por qué un sistema de vacío de grado industrial es fundamental para el PPS de magnesio? Garantice alta pureza y el máximo rendimiento del material

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Cuáles son los beneficios de la tecnología de vacío en un horno de sinterización? Logre una calidad y control de material superiores

- ¿Cuáles son las características, ventajas y desventajas de un horno de sinterización al vacío? Maximizar la pureza y el rendimiento del material