En resumen, un horno de vacío puede realizar una amplia gama de procesos térmicos, que incluyen endurecimiento, recocido, revenido, soldadura fuerte (brazing) y sinterización. Su función principal es calentar materiales a temperaturas específicas en un entorno controlado y subatmosférico, lo que previene la oxidación y otras reacciones químicas no deseadas que ocurren en presencia de aire.

El valor fundamental de un horno de vacío no es solo el calor que proporciona, sino el entorno controlado que crea. Al eliminar el aire y otros gases, permite procesos metalúrgicos que dan como resultado componentes más limpios, más fuertes y de mayor pureza de lo que es posible con los hornos atmosféricos convencionales.

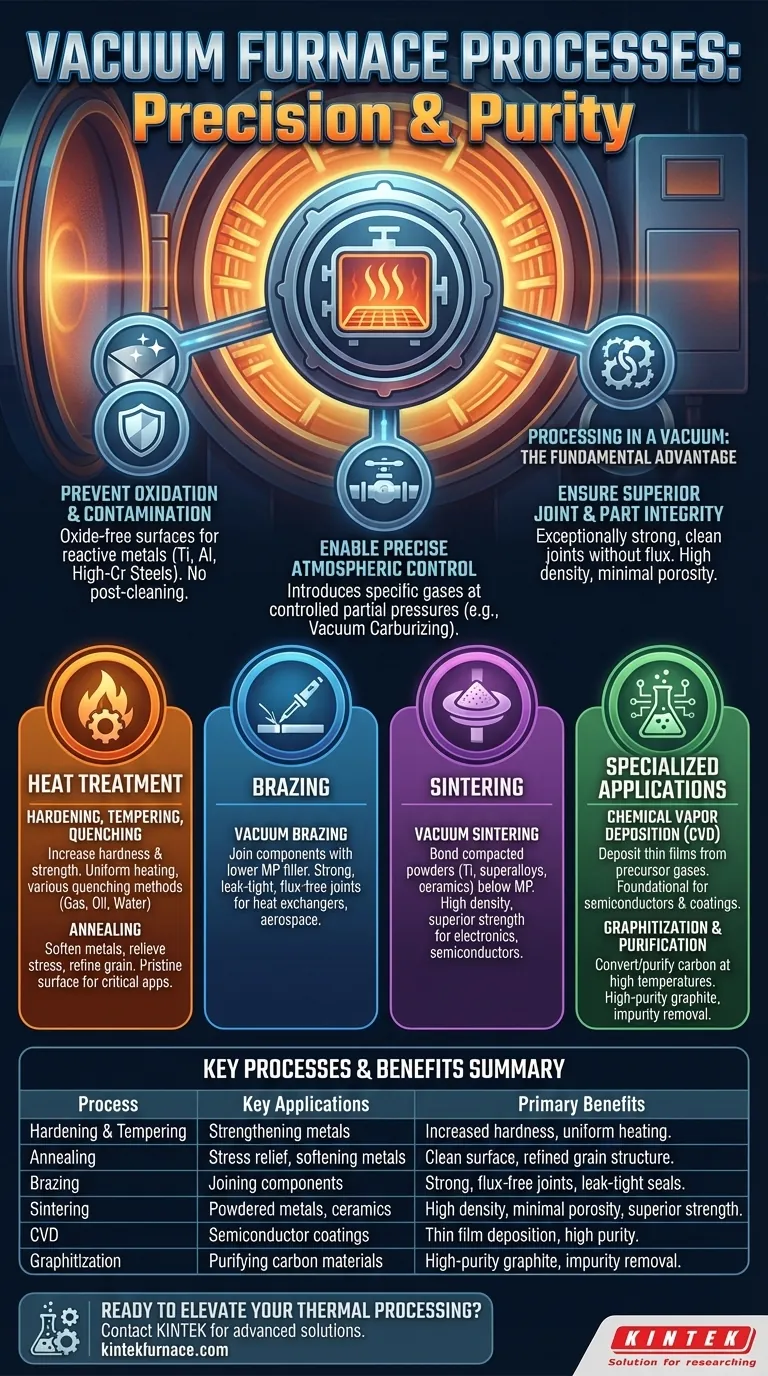

La Ventaja Fundamental: Procesamiento al Vacío

Antes de detallar los procesos específicos, es crucial comprender por qué el vacío es tan poderoso. La eliminación de la atmósfera cambia fundamentalmente la forma en que los materiales reaccionan al calor, desbloqueando importantes beneficios de calidad y rendimiento.

Prevención de la Oxidación y la Contaminación

La mayoría de los metales, especialmente los reactivos como las aleaciones de titanio, las aleaciones de aluminio y los aceros con alto contenido de cromo, formarán rápidamente una capa de óxido cuando se calientan al aire. Un entorno de vacío elimina el oxígeno, evitando que esto suceda.

Esto asegura que la superficie del material permanezca brillante, limpia y libre de contaminación, preservando sus propiedades inherentes y, a menudo, eliminando la necesidad de limpieza posterior al proceso.

Permitir un Control Atmosférico Preciso

Un horno de vacío no siempre opera en un vacío puro. Permite la introducción precisa de gases específicos a presiones parciales controladas.

Esta técnica se utiliza para gestionar efectos como la vaporización del cromo de la superficie de un acero o para realizar procesos como la cementación al vacío (vacuum carburizing), donde se introduce un gas rico en carbono para endurecer la superficie de una pieza.

Garantizar una Integridad Superior de la Junta y la Pieza

Los procesos como la soldadura fuerte (brazing) y la sinterización se benefician enormemente del vacío. La soldadura fuerte al vacío crea uniones excepcionalmente fuertes y limpias sin necesidad de fundentes corrosivos.

De manera similar, la sinterización de metales o cerámicas en polvo al vacío elimina los gases atrapados, lo que da como resultado piezas terminadas con mayor densidad, porosidad mínima y resistencia mecánica superior.

Procesos Fundamentales de Tratamiento Térmico Explicados

La mayoría de las aplicaciones para hornos de vacío se agrupan en varias categorías clave de procesamiento térmico.

Endurecimiento, Revenido y Temple (Quenching)

Estos procesos se utilizan para modificar las propiedades mecánicas de los metales, principalmente para aumentar la dureza y la resistencia. El material se calienta a una temperatura crítica y luego se enfría rápidamente (temple).

Los hornos de vacío ofrecen un calentamiento extremadamente uniforme y pueden integrarse con varios métodos de temple, incluido el temple con gas a alta presión, el temple con aceite o incluso el temple con agua, para lograr resultados precisos y repetibles.

Recocido (Annealing)

El recocido al vacío (vacuum annealing) es un proceso utilizado para ablandar metales, aliviar las tensiones internas creadas durante la fabricación y refinar la estructura de grano de un material.

Al realizar esto al vacío, la superficie del material permanece prístina, lo cual es fundamental para aplicaciones en las industrias aeroespacial, médica y electrónica.

Soldadura Fuerte (Brazing)

La soldadura fuerte al vacío (vacuum brazing) se utiliza para unir dos o más componentes utilizando un metal de aporte que tiene un punto de fusión más bajo.

El proceso es apreciado por crear uniones fuertes y herméticas con un acabado limpio. Es el estándar para ensamblajes críticos como intercambiadores de calor y sistemas de combustible aeroespaciales.

Sinterización

La sinterización al vacío (vacuum sintering) es el proceso de tomar polvos de material compactados (como titanio, superaleaciones o cerámicas avanzadas como el carburo de silicio) y calentarlos justo por debajo de su punto de fusión.

El calor y el vacío hacen que las partículas se unan, creando un objeto sólido y denso. Esto es esencial para fabricar piezas de alto rendimiento para las industrias electrónica, de semiconductores y de baterías.

Aplicaciones Especializadas y Avanzadas

Más allá del tratamiento térmico estándar, el entorno único de un horno de vacío permite procesos industriales altamente especializados.

Deposición Química de Vapor (CVD)

En la CVD, se introducen gases precursores en el horno calentado, donde reaccionan y depositan una película delgada y sólida sobre un sustrato. Este es un proceso fundamental en las industrias de semiconductores y recubrimientos.

Grafización y Purificación

A temperaturas muy altas, un horno de vacío se puede utilizar para convertir materiales carbonosos en grafito de alta pureza o para purificar el grafito existente vaporizando impurezas.

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar un horno de vacío está impulsada por el material que se está procesando y los requisitos de calidad final.

- Si su enfoque principal es unir componentes complejos o críticos: La soldadura fuerte al vacío ofrece resistencia superior y limpieza sin el uso de fundente corrosivo.

- Si su enfoque principal es crear piezas densas y de alta pureza a partir de polvos: La sinterización al vacío es el método ideal para cerámicas avanzadas, superaleaciones y otros materiales sensibles.

- Si su enfoque principal es fortalecer o aliviar la tensión de metales reactivos: El endurecimiento y el recocido al vacío evitan la oxidación superficial, preservando la integridad y apariencia del material.

- Si su enfoque principal es la modificación avanzada de superficies o la purificación: Los procesos de vacío especializados como CVD o grafización proporcionan un control y una pureza que no se pueden lograr en sistemas al aire libre.

En última instancia, elegir un horno de vacío es un compromiso para lograr la más alta calidad posible controlando el entorno del proceso a nivel molecular.

Tabla de Resumen:

| Proceso | Aplicaciones Clave | Beneficios Principales |

|---|---|---|

| Endurecimiento y Revenido | Fortalecimiento de metales | Dureza incrementada, calentamiento uniforme |

| Recocido | Alivio de tensión, ablandamiento de metales | Superficie limpia, estructura de grano refinada |

| Soldadura Fuerte (Brazing) | Unión de componentes | Uniones fuertes y libres de fundente, sellado hermético |

| Sinterización | Metales en polvo, cerámicas | Alta densidad, porosidad mínima, resistencia superior |

| CVD | Recubrimientos de semiconductores | Deposición de película delgada, alta pureza |

| Grafización | Purificación de materiales de carbono | Grafito de alta pureza, eliminación de impurezas |

¿Listo para elevar su procesamiento térmico con precisión y pureza? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a industrias como la aeroespacial, médica y electrónica. Nuestra línea de productos, que incluye hornos de crisol (Muffle), tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, está respaldada por sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestros hornos de vacío pueden ofrecer resultados más limpios y fuertes para sus aplicaciones.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores