En la industria de herramientas y troqueles, el brazing en horno se utiliza para construir y reparar herramientas de corte de alto rendimiento, moldes y troqueles. El proceso implica la unión de segmentos de diferentes materiales, como una punta de corte de carburo a un cuerpo de acero, dentro de un horno de atmósfera controlada para crear un componente único y robusto con una dureza y resistencia al desgaste superiores.

El verdadero valor del brazing en horno en las aplicaciones de herramientas y troqueles no es simplemente unir piezas, sino crear una herramienta compuesta que es más fuerte, más duradera y más rentable que una hecha de un solo material. Combina la fabricación y el tratamiento térmico en un proceso eficiente.

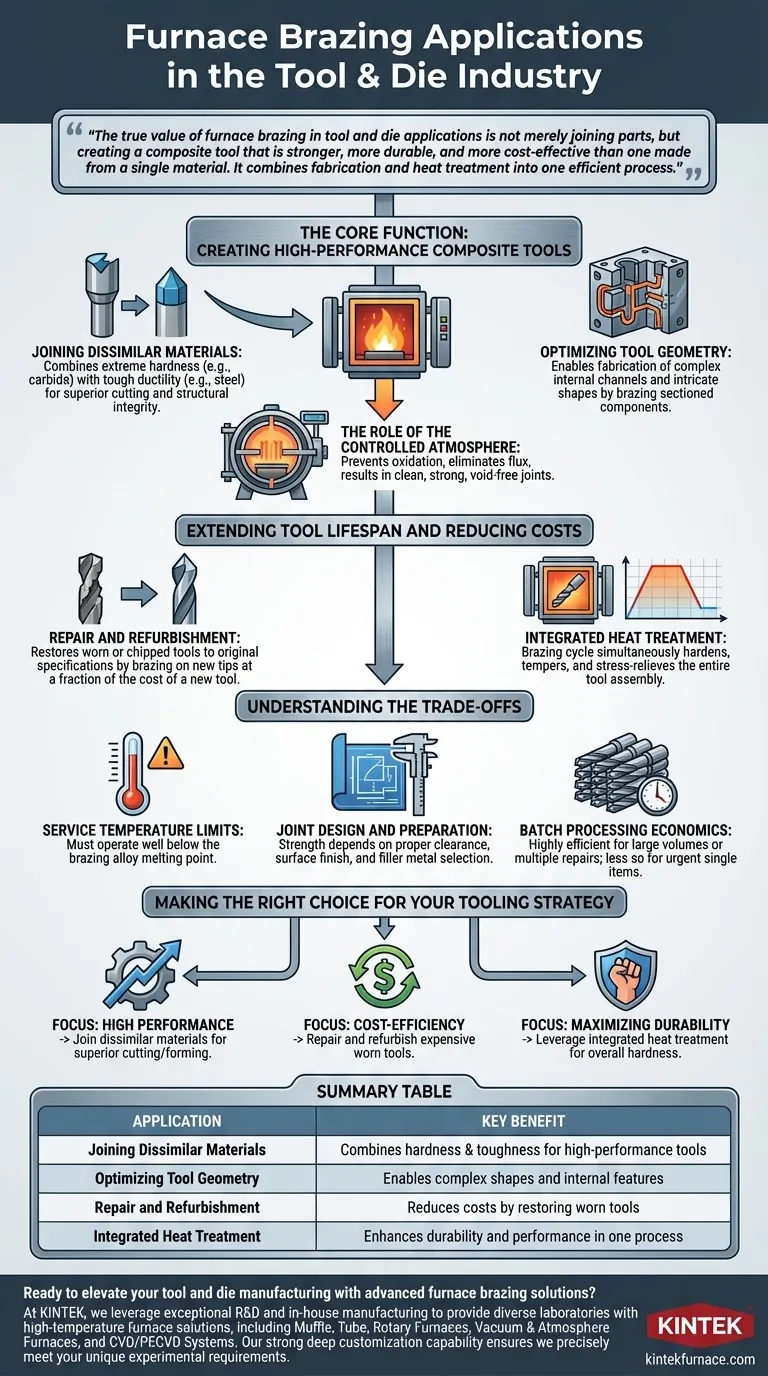

La función principal: crear herramientas compuestas de alto rendimiento

El brazing en horno permite el diseño de herramientas que aprovechan las mejores propiedades de múltiples materiales, lo que sería imposible o prohibitivamente costoso de lograr solo mediante el mecanizado.

Unión de materiales diferentes

La aplicación más común es unir un material extremadamente duro pero frágil (como el carburo de tungsteno) a un material tenaz y dúctil (como el acero para herramientas). El carburo proporciona la superficie de corte o conformado resistente al desgaste, mientras que el acero proporciona la integridad estructural y la resistencia al impacto para el cuerpo de la herramienta.

Optimización de la geometría de la herramienta

El brazing permite la creación de herramientas con canales internos complejos o formas intrincadas. Por ejemplo, los troqueles para moldeo por inyección de plástico o fundición de metales se pueden fabricar en secciones y luego soldar entre sí, creando un producto terminado con características que son difíciles de mecanizar.

El papel de la atmósfera controlada

Realizar el proceso dentro de un horno de vacío o de gas inerte es fundamental. Este entorno controlado previene la oxidación y elimina la necesidad de fundentes químicos corrosivos, lo que da como resultado una unión limpia, excepcionalmente fuerte y sin vacíos que está lista para usar con un procesamiento posterior mínimo.

Prolongación de la vida útil de la herramienta y reducción de costos

Más allá de la fabricación inicial, el brazing en horno es una piedra angular de la gestión y el mantenimiento rentables de herramientas, lo que repercute directamente en la eficiencia de la fabricación.

Reparación y restauración

En lugar de desechar un troquel costoso o una herramienta de corte grande cuando su superficie de trabajo se desgasta o se astilla, la sección desgastada se puede quitar. Luego, se puede soldar una nueva punta o superficie al cuerpo de la herramienta existente, restaurándola a sus especificaciones originales a una fracción del costo de una herramienta nueva.

Tratamiento térmico integrado

El ciclo de brazing a menudo se diseña para que funcione también como un proceso de tratamiento térmico. A medida que el conjunto se calienta para fundir el metal de aporte para soldar y luego se enfría, toda la herramienta se puede endurecer, templar y aliviar tensiones simultáneamente bajo un control preciso. Esto mejora la durabilidad general y el rendimiento de la herramienta final.

Comprender las compensaciones

Si bien es potente, el brazing en horno no es una solución universal. Comprender sus limitaciones es clave para una implementación exitosa.

Límites de temperatura de servicio

Una herramienta soldada no se puede utilizar a temperaturas que se acerquen al punto de fusión de la aleación de aporte de soldadura. La unión perderá fuerza y fallará. La temperatura de servicio de la herramienta siempre debe permanecer muy por debajo de la temperatura de soldadura.

Diseño y preparación de juntas

La resistencia de una unión soldada depende en gran medida de una ingeniería adecuada. Factores como el espacio libre de la unión, el acabado de la superficie y la selección del metal de aporte correcto son críticos. Una unión mal diseñada es un punto débil inherente, independientemente de la calidad del proceso de soldadura en sí.

Economía del procesamiento por lotes

El brazing en horno es un proceso por lotes, lo que lo hace muy eficiente para producir muchas herramientas idénticas o procesar múltiples reparaciones simultáneamente. Sin embargo, puede ser menos eficiente en tiempo para una única reparación urgente en comparación con métodos manuales como el brazing con soplete o la soldadura.

Tomar la decisión correcta para su estrategia de herramientas

Su objetivo específico determinará cómo puede aplicar mejor el brazing en horno a sus operaciones.

- Si su enfoque principal es crear herramientas complejas o de alto rendimiento: Utilice el brazing en horno para unir materiales diferentes como carburo y acero para capacidades superiores de corte o conformado.

- Si su enfoque principal es la eficiencia de costos y la sostenibilidad: Implemente un programa de brazing en horno para reparar y restaurar troqueles y herramientas de corte caros desgastados en lugar de reemplazarlos.

- Si su enfoque principal es maximizar la durabilidad de la herramienta: Aproveche el ciclo de tratamiento térmico integrado del brazing en horno para mejorar la dureza general y la resistencia al desgaste de sus conjuntos de herramientas.

Al comprender sus principios, puede aprovechar el brazing en horno no solo como un método de unión, sino como un activo estratégico para la excelencia en la fabricación.

Tabla resumen:

| Aplicación | Beneficio clave |

|---|---|

| Unión de materiales diferentes | Combina dureza y tenacidad para herramientas de alto rendimiento |

| Optimización de la geometría de la herramienta | Permite formas complejas y características internas |

| Reparación y restauración | Reduce costos al restaurar herramientas desgastadas |

| Tratamiento térmico integrado | Mejora la durabilidad y el rendimiento en un solo proceso |

¿Listo para elevar la fabricación de sus herramientas y troqueles con soluciones avanzadas de brazing en horno? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios soluciones de hornos de alta temperatura, incluidos hornos de mufla, de tubo, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, ayudándole a lograr herramientas más fuertes, más duraderas y más rentables. ¡Contáctenos hoy para discutir cómo nuestra experiencia puede beneficiar sus operaciones!

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de tratamiento térmico al vacío de molibdeno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales