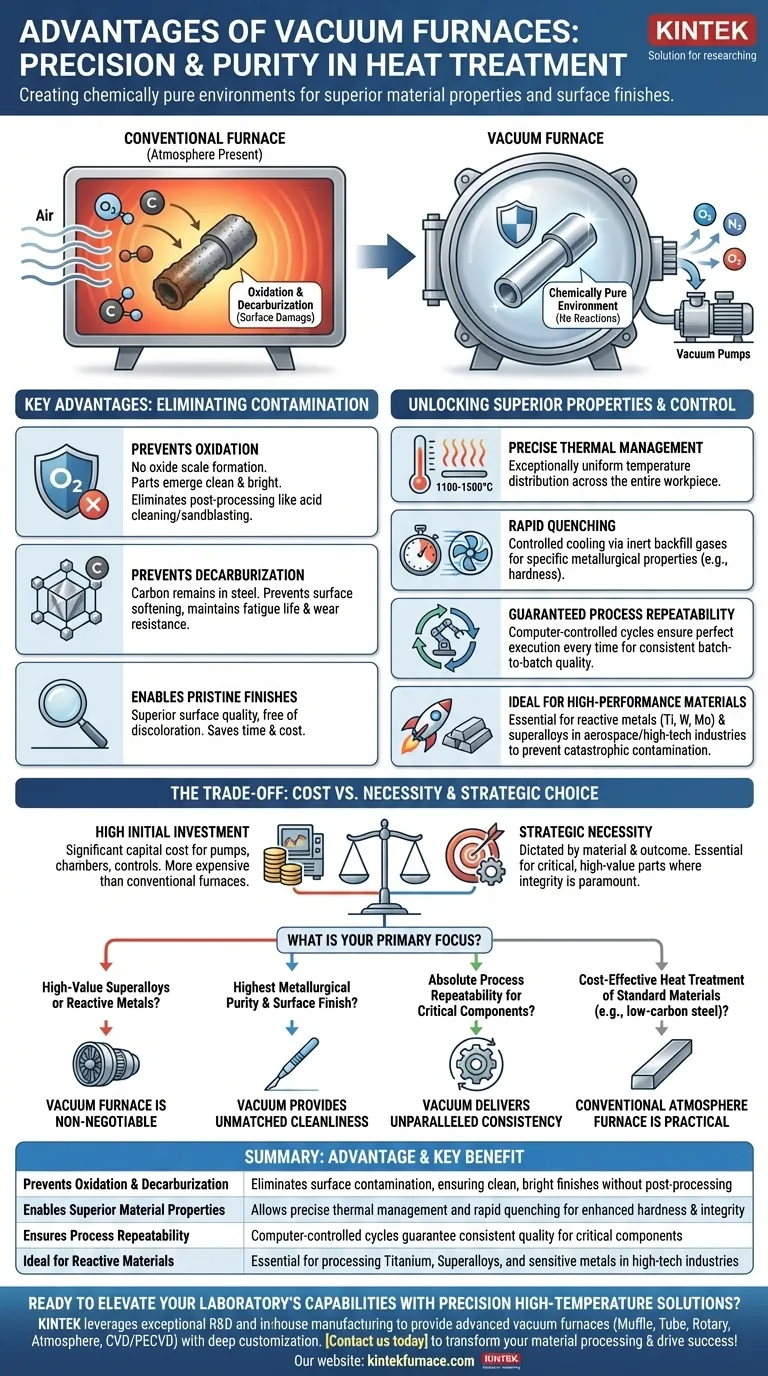

En esencia, la principal ventaja de un horno de vacío es su capacidad para crear un ambiente químicamente puro para el tratamiento térmico. Al eliminar el aire y otros gases, previene reacciones químicas no deseadas como la oxidación y la contaminación, lo que permite un control inigualable sobre las propiedades finales y el acabado superficial de un material.

Mientras que los hornos convencionales simplemente aplican calor, un horno de vacío proporciona un ambiente meticulosamente controlado. Esto transforma el tratamiento térmico de un proceso de fuerza bruta en una herramienta de precisión, esencial para la fabricación de componentes de alto rendimiento donde la integridad del material no puede verse comprometida.

El principio fundamental: Eliminación de la contaminación atmosférica

La ventaja fundamental de un horno de vacío radica en lo que elimina: la atmósfera. Este acto aparentemente simple tiene profundas implicaciones para el procesamiento de materiales.

Prevención de la oxidación y la descarburación

A altas temperaturas, el oxígeno del aire reacciona agresivamente con la mayoría de los metales, formando una capa de óxido. Esta oxidación puede arruinar el acabado superficial y la precisión dimensional de un componente.

De manera similar, el carbono dentro de las aleaciones de acero puede reaccionar con los gases atmosféricos, un proceso llamado descarburación. Esto agota el carbono de la superficie, ablandando el material y reduciendo su vida a la fatiga y su resistencia al desgaste. Un vacío elimina los gases responsables de estas reacciones destructivas.

Permite acabados superficiales impecables

Al prevenir la oxidación, las piezas salen de un horno de vacío limpias, brillantes y libres de decoloración. Esto a menudo elimina la necesidad de pasos de posprocesamiento como la limpieza ácida, el arenado o el mecanizado, lo que ahorra tiempo y costos.

Desbloqueo de propiedades superiores del material y control del proceso

Eliminar la atmósfera es el primer paso. El segundo es aprovechar ese entorno controlado para lograr resultados superiores que son difíciles o imposibles en hornos convencionales.

Gestión térmica precisa y uniforme

Los hornos de vacío ofrecen una distribución de temperatura excepcionalmente uniforme, a menudo dentro de un rango muy estrecho (por ejemplo, 1100-1500°C), lo que garantiza que toda la pieza de trabajo reciba el mismo tratamiento térmico.

También permiten un enfriamiento rápido mediante el uso de gases inertes de llenado. Este enfriamiento controlado es fundamental para lograr propiedades metalúrgicas específicas, como la dureza en los aceros para herramientas.

Repetibilidad del proceso garantizada

Los hornos de vacío modernos están controlados por computadora, lo que permite ciclos metalúrgicos precisos y altamente repetibles. Cada parámetro, desde el nivel de vacío hasta las tasas de calentamiento y la velocidad de enfriamiento, se programa y ejecuta perfectamente cada vez, lo que garantiza una calidad constante de lote a lote.

Ideal para materiales de alto rendimiento y reactivos

Ciertos materiales son imposibles de procesar correctamente en presencia de aire. Los metales reactivos como el titanio, el tungsteno y el molibdeno, así como las superaleaciones utilizadas en la industria aeroespacial, requieren un vacío para evitar una contaminación catastrófica y preservar sus propiedades únicas.

Análisis de las compensaciones: Costo frente a necesidad

Si bien las ventajas son significativas, un horno de vacío no siempre es la herramienta adecuada para el trabajo. Una evaluación objetiva requiere comprender sus limitaciones.

La alta inversión inicial

Los hornos de vacío son máquinas complejas que representan una inversión de capital significativa. Las bombas, las cámaras y los sistemas de control los hacen considerablemente más costosos que muchos hornos de atmósfera convencionales.

Evaluando su necesidad específica

La necesidad de un horno de vacío está dictada enteramente por el material y el resultado requerido. Para el recocido de propósito general de acero bajo en carbono no crítico, los beneficios pueden no justificar el gasto. Un procesador debe evaluar cuidadosamente si el riesgo de oxidación o la necesidad de una repetibilidad perfecta supera el costo más alto.

Tomar la decisión correcta para su aplicación

La selección de la tecnología de horno adecuada es una decisión estratégica basada en sus objetivos específicos y requisitos de material.

- Si su enfoque principal es procesar superaleaciones de alto valor o metales reactivos: Un horno de vacío es innegociable para evitar la contaminación y asegurar la integridad del material.

- Si su enfoque principal es lograr la máxima pureza metalúrgica y acabado superficial: El ambiente de vacío controlado proporciona una limpieza inigualable y previene defectos superficiales.

- Si su enfoque principal es la repetibilidad absoluta del proceso para componentes críticos: Los ciclos térmicos controlados por computadora en un horno de vacío brindan una consistencia inigualable.

- Si su enfoque principal es el tratamiento térmico rentable de materiales estándar: Un horno de atmósfera convencional suele ser la solución más práctica y económica.

Al comprender estas ventajas y compensaciones fundamentales, puede determinar con confianza si un horno de vacío es la inversión estratégica adecuada para sus objetivos de procesamiento específicos.

Tabla resumen:

| Ventaja | Beneficio clave |

|---|---|

| Previene la oxidación y la descarburación | Elimina la contaminación superficial, asegurando acabados limpios y brillantes sin posprocesamiento |

| Permite propiedades superiores del material | Permite una gestión térmica precisa y un enfriamiento rápido para una mayor dureza e integridad |

| Garantiza la repetibilidad del proceso | Los ciclos controlados por computadora garantizan una calidad constante para componentes críticos |

| Ideal para materiales reactivos | Esencial para procesar titanio, superaleaciones y otros metales sensibles en las industrias aeroespacial y de alta tecnología |

¿Listo para elevar las capacidades de su laboratorio con soluciones de alta temperatura de precisión? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar hornos de vacío avanzados, incluyendo nuestros hornos de mufla, tubulares, rotativos y de atmósfera, así como sistemas CVD/PECVD. Con una fuerte personalización profunda, adaptamos nuestras soluciones para satisfacer sus necesidades experimentales únicas, asegurando un rendimiento superior, repetibilidad y ahorro de costos. Contáctenos hoy para discutir cómo nuestra experiencia puede transformar su procesamiento de materiales e impulsar su éxito.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga