En esencia, el tratamiento térmico al vacío ofrece un control incomparable sobre el estado final de un material. Al realizar el proceso térmico en un entorno controlado y sin atmósfera, esta tecnología ofrece ventajas significativas sobre los métodos convencionales, incluida una calidad superficial superior, propiedades mecánicas mejoradas y una consistencia de proceso excepcional sin el riesgo de oxidación o contaminación.

El tratamiento térmico convencional lucha contra las reacciones atmosféricas no deseadas que degradan la superficie y la estructura interna de una pieza. El tratamiento térmico al vacío resuelve fundamentalmente esto al eliminar la atmósfera, lo que da como resultado componentes más limpios, más fuertes y dimensionalmente más estables directamente del horno.

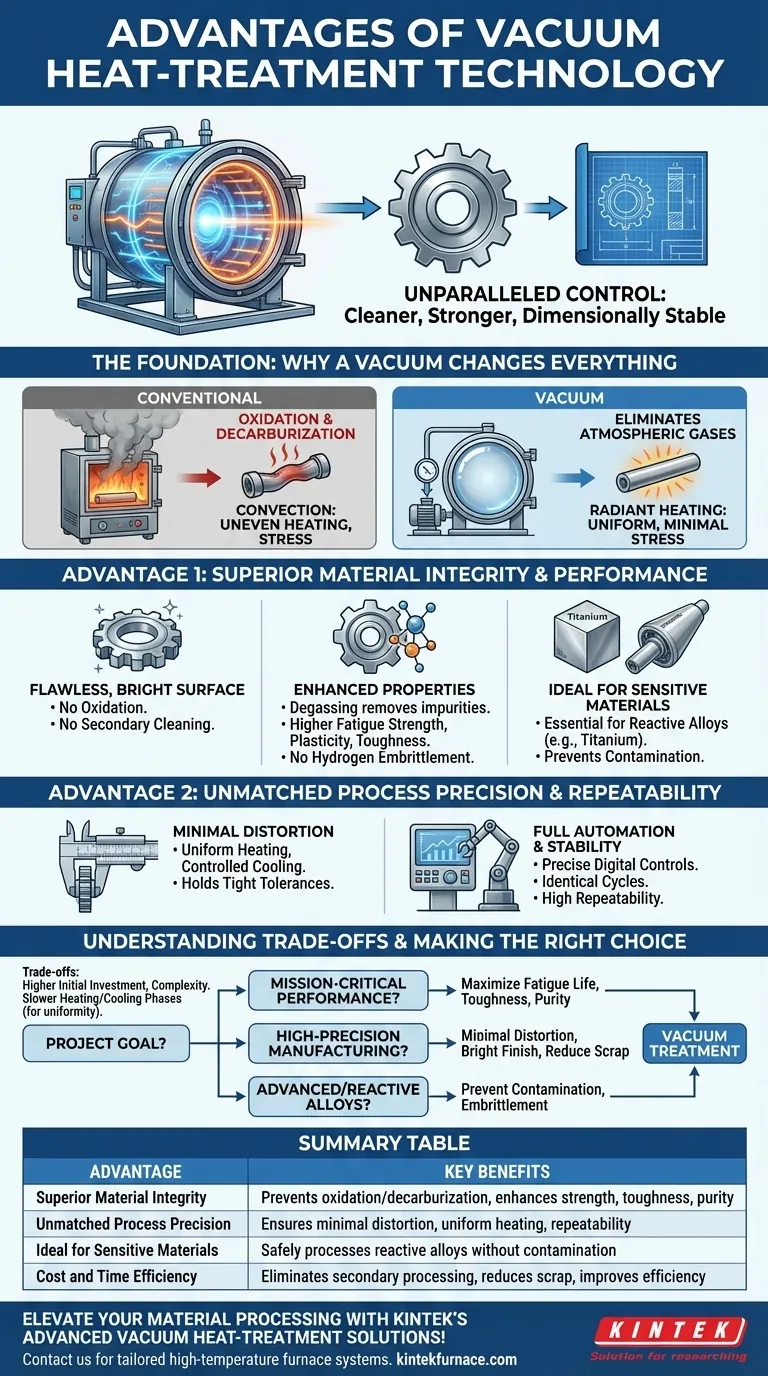

La base: Por qué un vacío lo cambia todo

El principal beneficio de un vacío es la eliminación de los gases atmosféricos, particularmente el oxígeno y el carbono. Este simple cambio tiene efectos profundos en todo el proceso de tratamiento térmico y en la calidad final de la pieza de trabajo.

Eliminación de la contaminación atmosférica

En un horno tradicional, las altas temperaturas hacen que el oxígeno reaccione con la superficie de un metal, creando una capa de cascarilla conocida como oxidación. También puede provocar descarburación, donde el carbono se agota de la superficie del acero, volviéndolo blando y quebradizo.

Un entorno de vacío carece de estos gases reactivos. Esto previene completamente la oxidación y la descarburación, preservando la integridad de la superficie del material y su composición química.

Promoción de un calentamiento uniforme

En el vacío, la transferencia de calor a altas temperaturas ocurre principalmente a través de la radiación, no de la convección. Este calor radiante se absorbe más lenta y uniformemente en toda la superficie de la pieza, incluidas las geometrías complejas.

Este calentamiento suave y uniforme minimiza el estrés térmico, que es una causa principal de distorsión y alabeo. El resultado es un componente dimensionalmente más estable.

Ventaja 1: Integridad y rendimiento superior del material

Al controlar el entorno, el tratamiento térmico al vacío mejora directamente las propiedades físicas y mecánicas de la pieza de trabajo.

Un acabado superficial impecable y brillante

Debido a que no se produce oxidación, las piezas salen del horno de vacío con un acabado superficial limpio y brillante. Esto a menudo elimina la necesidad de operaciones secundarias costosas y que consumen mucho tiempo, como el arenado, el pulido o la limpieza química.

Propiedades mecánicas mejoradas

El vacío extrae activamente los gases atrapados, como el hidrógeno y el oxígeno, del metal en un proceso llamado desgasificación. La eliminación de estas impurezas mejora significativamente la pureza del material.

Esto conduce a una mayor resistencia a la fatiga, plasticidad y tenacidad. También elimina el riesgo de fragilización por hidrógeno, un mecanismo de falla crítico en los aceros de alta resistencia.

Ideal para materiales sensibles

Los materiales reactivos como las aleaciones de titanio y los metales refractarios son extremadamente susceptibles a la contaminación por gases atmosféricos. El tratamiento térmico al vacío es a menudo el único método viable para procesar estos materiales avanzados sin causar fragilización superficial. Esto es fundamental para aplicaciones en aeroespacial e implantes médicos.

Ventaja 2: Precisión y repetibilidad del proceso inigualables

La naturaleza controlada de un horno de vacío se traduce en un proceso de fabricación altamente predecible y confiable.

Distorsión mínima

La combinación de calentamiento uniforme y ciclos de enfriamiento controlados reduce drásticamente las tensiones internas. Esto da como resultado una distorsión mínima, lo que permite la producción de piezas de alta precisión que mantienen tolerancias estrictas sin mecanizado correctivo.

Automatización total y estabilidad

Los hornos de vacío modernos son sistemas altamente automatizados. Los controles digitales precisos sobre la temperatura, los niveles de vacío y los ciclos de enfriamiento garantizan que cada proceso se ejecute de manera idéntica.

Esto garantiza una excelente estabilidad y repetibilidad del proceso, lo cual es esencial para el control de calidad en la producción de gran volumen y aplicaciones críticas para la misión.

Comprensión de las compensaciones

Aunque es potente, el tratamiento térmico al vacío no es una solución universal. Comprender sus limitaciones es clave para tomar una decisión informada.

Inversión inicial y complejidad

Los hornos de vacío son equipos sofisticados que representan una mayor inversión de capital inicial en comparación con los hornos atmosféricos convencionales. Su operación y mantenimiento requieren conocimientos especializados de sistemas de vacío, incluidas bombas, sellos e instrumentación.

Consideraciones sobre el tiempo de ciclo

Aunque el proceso general puede ser más rápido al eliminar el postprocesamiento, las fases de calentamiento y enfriamiento dentro de un vacío pueden ser más lentas que en los hornos convencionales. Esta es una compensación deliberada para garantizar la uniformidad térmica y minimizar el estrés, pero puede afectar el rendimiento para ciertas aplicaciones.

Tomar la decisión correcta para su objetivo

Seleccionar el método de tratamiento térmico correcto depende totalmente de los requisitos específicos de su proyecto en cuanto a calidad, rendimiento y tipo de material.

- Si su enfoque principal es el rendimiento de componentes críticos para la misión: El tratamiento al vacío es la opción superior para maximizar la vida útil por fatiga, la tenacidad y la pureza del material.

- Si su enfoque principal es la fabricación de alta precisión: La distorsión mínima y el acabado brillante proporcionados por la tecnología de vacío reducirán el desperdicio y eliminarán los pasos de procesamiento secundarios.

- Si su enfoque principal es trabajar con aleaciones avanzadas o reactivas: El tratamiento al vacío es esencial para prevenir la contaminación superficial y la fragilización en materiales como el titanio y los aceros especializados.

En última instancia, la adopción del tratamiento térmico al vacío es una decisión estratégica para priorizar la calidad, la consistencia y el rendimiento final de su producto.

Tabla de resumen:

| Ventaja | Beneficios clave |

|---|---|

| Integridad superior del material | Previene la oxidación y la descarburación, mejora la resistencia a la fatiga, la tenacidad y la pureza mediante la desgasificación |

| Precisión del proceso inigualable | Garantiza una distorsión mínima, calentamiento uniforme y repetibilidad para componentes de alta precisión |

| Ideal para materiales sensibles | Procesa de forma segura aleaciones reactivas como el titanio sin contaminación, crucial para aplicaciones aeroespaciales y médicas |

| Eficiencia de costes y tiempo | Elimina el procesamiento secundario, reduce el desperdicio y mejora la eficiencia general de fabricación |

¡Mejore el procesamiento de su material con las soluciones avanzadas de tratamiento térmico al vacío de KINTEK! Aprovechando la excepcional I+D y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura, incluidos hornos de crisol, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, brindando un rendimiento superior, consistencia y ahorro de costes. No permita que la contaminación o la distorsión le frenen: ¡contáctenos hoy para analizar cómo nuestras soluciones personalizadas pueden optimizar sus procesos y lograr resultados inigualables para sus aplicaciones de materiales de alta precisión y reactivos!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase