En esencia, la Deposición Química de Vapor (CVD) es un proceso de recubrimiento muy versátil utilizado en una amplia gama de industrias. Sus aplicaciones principales son la creación de superficies extremadamente duraderas y resistentes al desgaste para herramientas de fabricación, el depósito de películas delgadas críticas en la industria de semiconductores y la mejora de las propiedades de dispositivos ópticos y vidrio.

CVD es el método preferido cuando se requiere un recubrimiento altamente adherente y uniforme en un componente, especialmente uno con una forma compleja. Su característica definitoria es una reacción química que une el recubrimiento a la superficie, creando una durabilidad superior, pero esto requiere altas temperaturas que limitan los tipos de materiales que se pueden recubrir.

Los Principios Fundamentales del CVD

Para comprender sus aplicaciones, primero debe entender por qué se elige CVD sobre otros métodos. Su proceso único de reacción química en fase gaseosa proporciona ventajas distintas.

La Ventaja de la Reacción Química: Adhesión Superior

CVD no es simplemente superponer un material sobre una superficie. El proceso implica introducir gases precursores en una cámara de alta temperatura, que luego reaccionan y se unen químicamente con el sustrato.

Esto crea una película excepcionalmente fuerte y adherente que se convierte en parte del sustrato mismo. Esta unión es a menudo superior a la adhesión lograda con métodos de deposición física.

Recubrimiento Conformado: Más Allá de la Línea de Visión

Debido a que el recubrimiento se forma a partir de un gas, puede fluir hacia y alrededor de características intrincadas. Esto hace que CVD sea ideal para recubrir uniformemente formas complejas, superficies internas y componentes con altas relaciones de aspecto.

A diferencia de los procesos de línea de visión como PVD, CVD asegura que todas las superficies se recubran de manera uniforme, un requisito crítico para muchos componentes avanzados.

Una Paleta de Materiales Versátil

CVD se puede utilizar para depositar una amplia variedad de materiales. Esto incluye metales, cerámicas como nitruros y óxidos, y materiales elementales como silicio y carbono.

Además, estos materiales pueden ser "dopados" durante el proceso para funcionalizar el recubrimiento para objetivos de rendimiento específicos, como alterar la conductividad eléctrica en semiconductores.

Dónde se Aplica CVD en la Práctica

Las características únicas del proceso CVD lo convierten en la solución ideal para varios desafíos industriales clave.

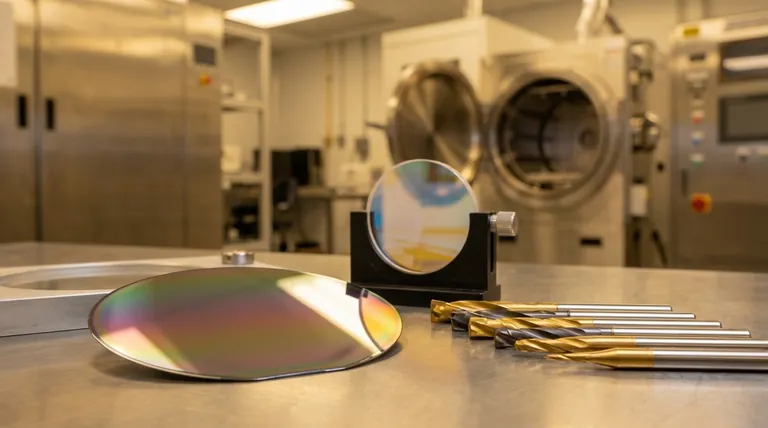

Fabricación y Herramientas

La aplicación más común de CVD es la creación de recubrimientos resistentes al desgaste en herramientas de corte y conformado de metales. Las plaquitas de fresado de carburo, las herramientas de torneado y otros componentes de desgaste se benefician enormemente de un recubrimiento duro como el nitruro de titanio.

La adhesión superior del proceso CVD asegura que el recubrimiento no se astille ni se desprenda bajo el estrés y el calor extremos de las operaciones de mecanizado.

Semiconductores y Electrónica

CVD es fundamental para la fabricación de electrónica moderna. Se utiliza para depositar las películas ultrafinas de silicio, dióxido de silicio y varios nitruros que forman los bloques de construcción de transistores y circuitos integrados.

El proceso ofrece altas tasas de deposición para la producción en masa y la capacidad de crear capas altamente uniformes, lo cual es esencial para el rendimiento y la fiabilidad de los dispositivos microelectrónicos.

Recubrimientos Ópticos y de Vidrio

En la industria del vidrio, CVD a menudo se integra directamente en la línea de fabricación de vidrio flotado. Se utilizan gases para depositar capas delgadas y duraderas que mejoran las propiedades del vidrio.

Estos recubrimientos pueden aumentar la dureza, mejorar la resistencia a los arañazos y cambiar las propiedades ópticas para controlar la reflexión o la transmisión, todo mientras previenen la oxidación.

Comprender las Compensaciones y Limitaciones

Aunque es potente, CVD no es una solución universal. Sus características de proceso crean limitaciones específicas que deben considerarse.

El Requisito de Alta Temperatura

El principal inconveniente de CVD es su dependencia de temperaturas elevadas (a menudo varios cientos de grados Celsius) para impulsar la reacción química.

Este calor limita los tipos de materiales sustrato que se pueden recubrir. Muchos plásticos, metales templados u otros materiales sensibles a la temperatura se dañarían o deformarían con el proceso.

Desafíos del Control del Proceso

Lograr un espesor de película perfectamente uniforme requiere un control preciso del flujo de gas, la temperatura y la presión. Un control deficiente puede provocar variaciones o contaminación por partículas dentro del recubrimiento.

Además, enmascarar áreas específicas de un componente para evitar que se recubran es significativamente más difícil en CVD que en procesos de línea de visión.

Consideraciones de Seguridad y Medioambientales

Los gases precursores y los subproductos químicos generados durante el proceso CVD son a menudo tóxicos, inflamables o corrosivos.

Esto requiere equipos sofisticados y costosos para su manipulación, así como sistemas robustos de seguridad y medio ambiente como trampas frías o depuradores para neutralizar los productos de desecho.

Tomar la Decisión Correcta para su Aplicación

Seleccionar la tecnología de recubrimiento correcta depende completamente de su material, la geometría del componente y los objetivos de rendimiento.

- Si su enfoque principal es la resistencia extrema al desgaste en una herramienta de alta temperatura: CVD es una excelente opción debido a su adhesión superior y su capacidad para depositar recubrimientos cerámicos excepcionalmente duros.

- Si su enfoque principal es recubrir un componente complejo que no está en la línea de visión: La capacidad de CVD para crear un recubrimiento conformado y uniforme en geometrías intrincadas lo convierte en una opción superior.

- Si está trabajando con materiales sensibles a la temperatura como polímeros o ciertas aleaciones: Debe verificar que el sustrato pueda soportar las altas temperaturas del proceso CVD o considerar una alternativa como la Deposición Física de Vapor (PVD).

Al comprender su proceso único de unión química y sus limitaciones inherentes, puede aprovechar CVD para crear superficies excepcionalmente duraderas y funcionales para las aplicaciones más exigentes.

Tabla Resumen:

| Área de Aplicación | Beneficios Clave del Recubrimiento CVD | Materiales Comúnmente Depositados |

|---|---|---|

| Fabricación y Herramientas | Resistencia extrema al desgaste, adhesión superior para herramientas de corte | Nitruro de Titanio (TiN), Carburo de Tungsteno |

| Semiconductores y Electrónica | Películas delgadas de alta pureza y uniformes para microelectrónica | Silicio (Si), Dióxido de Silicio (SiO₂), Nitruro de Silicio (Si₃N₄) |

| Recubrimientos Ópticos y de Vidrio | Resistencia al rayado, propiedades antirreflectantes, barrera contra la oxidación | Varios óxidos metálicos, carbono tipo diamante (DLC) |

¿Necesita una solución de recubrimiento de alto rendimiento para una aplicación exigente?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD de última generación. Nuestra línea de productos se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos únicos de experimentación y producción.

Ya sea que esté desarrollando semiconductores de próxima generación, creando herramientas resistentes al desgaste o mejorando componentes ópticos, nuestra experiencia puede ayudarlo a lograr resultados superiores. Contacte a nuestros expertos hoy mismo para discutir cómo podemos adaptar una solución para usted.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación