En la fabricación de semiconductores, la Deposición Química de Vapor Mejorada por Plasma (PECVD) es la tecnología clave para depositar las películas aislantes y protectoras críticas que hacen posible la electrónica moderna. Se utiliza para crear capas de dióxido de silicio (SiO₂) y nitruro de silicio (Si₃N₄), que sirven como dieléctricos para aislar capas conductoras, formar partes de transistores y proporcionar un sello protector final para el circuito integrado.

El valor esencial de PECVD no es solo qué deposita, sino cómo lo hace: a bajas temperaturas. Esta única capacidad es lo que permite construir chips complejos de múltiples capas sin dañar las estructuras frágiles y sensibles a la temperatura ya fabricadas en la oblea.

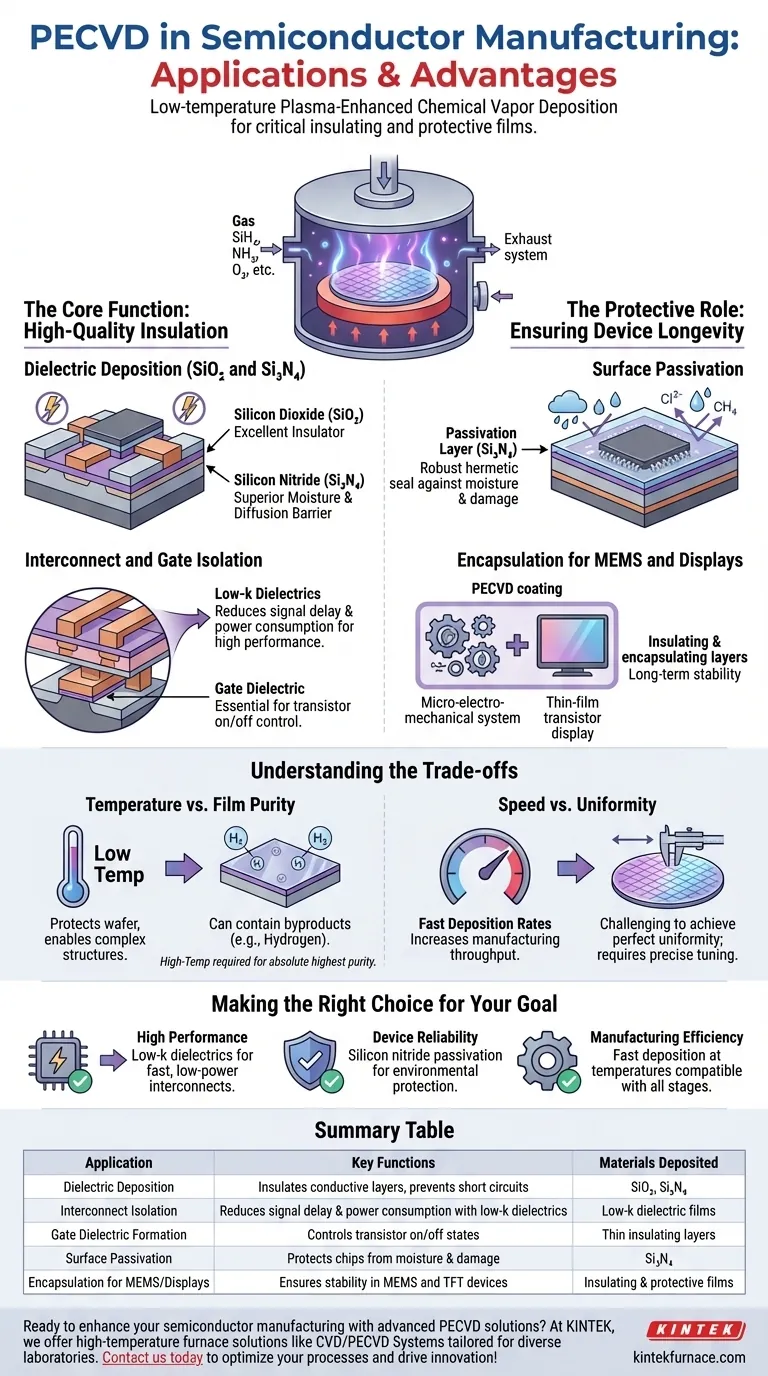

La Función Principal: Aislamiento de Alta Calidad

En esencia, un chip semiconductor es una densa red de interruptores y cables que deben estar perfectamente aislados entre sí. PECVD es la herramienta principal para construir estas capas aislantes con precisión y eficiencia.

Deposición Dieléctrica (SiO₂ y Si₃N₄)

PECVD se destaca en la deposición de películas dieléctricas de alta calidad. Estos son materiales que no conducen la electricidad y son fundamentales para el funcionamiento del chip.

El dióxido de silicio (SiO₂) es un excelente aislante, utilizado para separar diferentes componentes conductores. El nitruro de silicio (Si₃N₄) ofrece una resistencia superior a la humedad y la difusión, lo que lo convierte en una barrera protectora ideal.

Aislamiento de Interconexiones y Puertas

Los chips modernos contienen miles de millones de transistores conectados por un intrincado "cableado" metálico llamado interconexiones. PECVD deposita capas aislantes entre estas líneas metálicas para evitar cortocircuitos.

Para chips avanzados, se depositan películas dieléctricas de bajo k especializadas mediante PECVD. Estos materiales reducen la capacitancia entre los cables, disminuyendo el retraso de la señal y el consumo de energía, lo cual es crítico para la computación de alto rendimiento.

Formación de Componentes de Transistores

PECVD también se utiliza para depositar el dieléctrico de puerta, una capa aislante microscópicamente delgada que es esencial para controlar el estado de encendido/apagado de un transistor. La calidad e integridad de esta capa impactan directamente en el rendimiento y la fiabilidad del dispositivo.

El Papel Protector: Garantizar la Longevidad del Dispositivo

Además de construir las partes activas de un circuito, PECVD se utiliza para proteger el producto terminado del mundo exterior.

Pasivación de Superficie

Una vez que todos los transistores y el cableado están en su lugar, toda la superficie del chip se recubre con una capa protectora final, un proceso conocido como pasivación.

Una capa gruesa de nitruro de silicio depositada por PECVD actúa como un sello hermético robusto. Esto protege los circuitos sensibles de la humedad, los productos químicos y los daños físicos que podrían hacer que fallen.

Encapsulación para MEMS y Pantallas

El mismo principio se aplica a otros dispositivos semiconductores. En los Sistemas Micro-Electro-Mecánicos (MEMS) y los Transistores de Película Delgada (TFTs) utilizados en las pantallas modernas, PECVD proporciona las capas aislantes y encapsulantes esenciales que garantizan la estabilidad y función a largo plazo.

Comprendiendo las Ventajas y Desventajas

Ninguna tecnología está exenta de compromisos. La principal ventaja de PECVD —su baja temperatura de operación— define su relación con otros métodos de deposición.

Temperatura vs. Pureza de la Película

El plasma en un proceso PECVD proporciona la energía para las reacciones químicas, reemplazando el alto calor utilizado en la Deposición Química de Vapor (CVD) tradicional. Si bien esto protege la oblea, las películas resultantes a veces pueden contener subproductos como el hidrógeno.

Para la mayoría de las aplicaciones, esto es perfectamente aceptable. Sin embargo, para unas pocas capas seleccionadas que exigen la más alta pureza, se podría elegir un proceso de alta temperatura si la estructura del dispositivo puede soportarlo.

Velocidad vs. Uniformidad

PECVD es valorado por sus tasas de deposición relativamente rápidas, lo que aumenta el rendimiento de fabricación. Sin embargo, lograr un espesor de película perfectamente uniforme en toda la oblea puede ser un desafío.

Los ingenieros de proceso deben ajustar cuidadosamente los flujos de gas, la presión y la potencia del plasma para equilibrar la necesidad de velocidad con los estrictos requisitos de uniformidad de la fabricación de semiconductores moderna.

Tomando la Decisión Correcta para su Objetivo

PECVD no es solo una aplicación, sino una plataforma versátil utilizada para lograr diferentes resultados a lo largo del proceso de fabricación.

- Si su enfoque principal es el alto rendimiento: PECVD es innegociable para depositar los materiales dieléctricos de bajo k necesarios para permitir interconexiones rápidas y de baja potencia en chips lógicos avanzados.

- Si su enfoque principal es la fiabilidad del dispositivo: PECVD es el estándar de la industria para crear la capa de pasivación final de nitruro de silicio que protege el chip de los peligros ambientales.

- Si su enfoque principal es la eficiencia de fabricación: PECVD proporciona una potente combinación de tasas de deposición rápidas y películas de alta calidad a temperaturas compatibles con casi todas las etapas de fabricación de dispositivos.

En última instancia, la capacidad única de PECVD para crear películas de alta calidad a bajas temperaturas lo convierte en una herramienta indispensable para construir los circuitos integrados densos y complejos que impulsan nuestro mundo.

Tabla Resumen:

| Aplicación | Funciones Clave | Materiales Depositados |

|---|---|---|

| Deposición Dieléctrica | Aísla capas conductoras, previene cortocircuitos | SiO₂, Si₃N₄ |

| Aislamiento de Interconexiones | Reduce el retraso de la señal y el consumo de energía con dieléctricos de bajo k | Películas dieléctricas de bajo k |

| Formación de Dieléctrico de Puerta | Controla los estados de encendido/apagado del transistor | Capas aislantes delgadas |

| Pasivación de Superficie | Protege los chips de la humedad y el daño | Si₃N₄ |

| Encapsulación para MEMS/Pantallas | Asegura la estabilidad en dispositivos MEMS y TFT | Películas aislantes y protectoras |

¿Listo para mejorar su fabricación de semiconductores con soluciones avanzadas de PECVD? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones de hornos de alta temperatura como los Sistemas CVD/PECVD, adaptados para diversos laboratorios. Nuestra sólida capacidad de personalización profunda garantiza que satisfagamos con precisión sus necesidades experimentales únicas de aislamiento, protección y eficiencia. Contáctenos hoy para discutir cómo nuestros productos pueden optimizar sus procesos e impulsar la innovación.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares