En resumen, el control de atmósfera le da dominio sobre la química. Le permite ir más allá del simple calentamiento y dictar con precisión el entorno químico al que está expuesto su material. Esto previene reacciones no deseadas como la oxidación, protege la integridad de los materiales sensibles e incluso permite modificaciones de superficie específicas para lograr propiedades mejoradas particulares.

Controlar la atmósfera dentro de un horno mufla lo transforma de un simple horno de alta temperatura a una herramienta de proceso precisa. Le permite dictar el entorno químico, previniendo reacciones indeseables y promoviendo activamente las beneficiosas para lograr propiedades específicas del material.

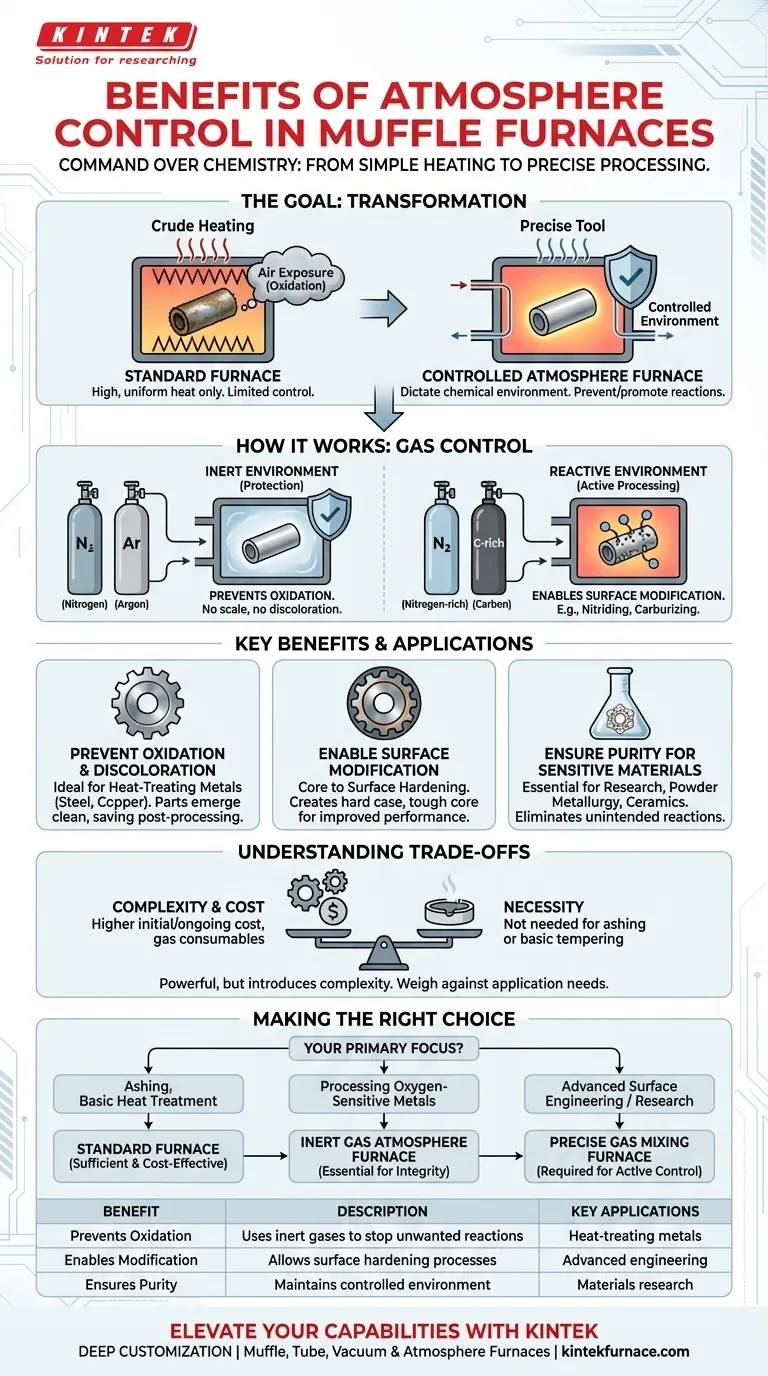

El objetivo: Del calentamiento rudimentario al procesamiento preciso

Un horno mufla estándar sobresale en una cosa: proporcionar calor alto y uniforme mientras aísla la muestra de los subproductos directos de la combustión. Este es un primer paso crucial. El control de atmósfera es la siguiente evolución lógica, proporcionando control sobre el entorno gaseoso dentro de la propia cámara de calentamiento.

Creación de un entorno químicamente inerte

La razón más común para controlar la atmósfera del horno es prevenir la oxidación. A altas temperaturas, la mayoría de los materiales reaccionarán fácilmente con el oxígeno presente en el aire ambiente.

Purgando la cámara y haciendo fluir un gas inerte, como nitrógeno o argón, se crea un entorno neutro. Esta manta protectora evita que el oxígeno llegue a la superficie del material, deteniendo la oxidación, la formación de cascarilla y la decoloración.

Introducción de un entorno reactivo

Más allá de la simple protección, el control de atmósfera le permite introducir gases específicos para provocar intencionalmente una reacción química en la superficie del material.

Esto es una forma de procesamiento activo. Por ejemplo, introducir una atmósfera rica en nitrógeno se puede utilizar para nitrurar acero y endurecer su superficie. Controlar la mezcla de gases reductores u oxidantes permite una ingeniería de materiales altamente especializada.

Beneficios clave en aplicaciones prácticas

Controlar la atmósfera se traduce directamente en mejoras tangibles en los resultados del proceso, la calidad del material y la validez de la investigación.

Prevención de la oxidación y la decoloración

Para el tratamiento térmico de metales como acero o cobre, la exposición al oxígeno a altas temperaturas da como resultado una capa de cascarilla u óxido. Esto puede arruinar el acabado superficial y, en algunos casos, comprometer la integridad de la pieza.

Una atmósfera inerte asegura que la pieza salga del horno tan limpia como entró, ahorrando tiempo y recursos en limpieza o reprocesamiento posterior.

Habilitación de la modificación deliberada de la superficie

El control de atmósfera es la tecnología central detrás de los procesos de endurecimiento superficial como la cementación (carburización) o la nitruración.

Al introducir gases ricos en carbono o nitrógeno a temperaturas específicas, se pueden difundir estos elementos en la superficie de una pieza metálica. Esto crea una capa exterior dura y resistente al desgaste manteniendo un núcleo más blando y resistente, mejorando drásticamente el rendimiento del material.

Garantía de pureza para materiales sensibles

En la investigación de ciencia de materiales, la metalurgia de polvos o el procesamiento de cerámicas avanzadas, incluso las reacciones superficiales involuntarias más mínimas pueden alterar las propiedades del material e invalidar los resultados.

El control de atmósfera elimina esta variable. Asegura que los cambios observados en un material se deban únicamente al tratamiento térmico y no a reacciones aleatorias con el aire ambiente.

Comprensión de las compensaciones

Aunque potente, el control de atmósfera no es un requisito universal. Su inclusión introduce complejidad y coste que deben sopesarse frente a las necesidades de su aplicación.

Aumento de coste y complejidad

Un horno equipado para control de atmósfera requiere sistemas de suministro de gas, medidores de flujo, interbloqueos de seguridad y potencialmente una bomba de vacío. Esto aumenta el precio de compra inicial y la complejidad operativa en comparación con un horno estándar con atmósfera de aire.

Costes operativos continuos

Los gases de proceso como el nitrógeno y el argón de alta pureza son un coste consumible. El gasto total dependerá de la frecuencia de uso, el volumen de la cámara del horno y los caudales requeridos para su proceso.

No siempre es necesario

Para muchas aplicaciones, el control de atmósfera es excesivo. Procesos como la calcinación de muestras, el revenido simple de piezas no críticas o la cocción de ciertas cerámicas no requieren una atmósfera controlada. En estos casos, un horno mufla estándar y de alta calidad es la opción más práctica y económica.

Tomar la decisión correcta para su objetivo

La decisión de invertir en control de atmósfera depende totalmente de los requisitos de su proceso y de los materiales con los que trabaja.

- Si su enfoque principal es la calcinación, la quema de aglutinantes o el tratamiento térmico básico donde la oxidación superficial es aceptable: Un horno mufla estándar sin control de atmósfera es suficiente y más rentable.

- Si su enfoque principal es el procesamiento de metales sensibles al oxígeno (por ejemplo, recocido brillante de acero, cobre o aleaciones de titanio): Una atmósfera de gas inerte es esencial para prevenir la formación de cascarilla y preservar la integridad superficial del material.

- Si su enfoque principal es la ingeniería de superficies avanzada o la investigación de materiales: Se requiere un horno con capacidades precisas de mezcla de gases para controlar activamente las reacciones químicas y lograr propiedades específicas del material.

En última instancia, seleccionar un horno con control de atmósfera es una decisión estratégica para obtener un dominio absoluto sobre las propiedades finales de su material.

Tabla de resumen:

| Beneficio | Descripción |

|---|---|

| Previene la oxidación | Utiliza gases inertes como nitrógeno o argón para detener reacciones no deseadas, preservando la integridad del material. |

| Permite la modificación de la superficie | Permite procesos como la cementación o la nitruración para endurecer las superficies y mejorar las propiedades del material. |

| Garantiza la pureza | Mantiene un entorno controlado para materiales sensibles, asegurando investigaciones y procesos precisos. |

| Aplicaciones clave | Ideal para el tratamiento térmico de metales, cerámicas avanzadas e investigación de ciencia de materiales. |

¿Listo para elevar las capacidades de su laboratorio con soluciones avanzadas de hornos de alta temperatura? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios equipos de vanguardia, incluidos hornos Mufla, Tubulares, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales únicos, ayudándole a lograr resultados superiores en el procesamiento de materiales. No se conforme con el calentamiento básico: obtenga el dominio absoluto sobre sus procesos. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden beneficiar sus aplicaciones específicas.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno