En esencia, controlar las tasas de calentamiento y enfriamiento durante la sinterización es el método principal para gestionar el estrés interno dentro de un material. Al regular cuidadosamente el ciclo térmico, se evitan fallas catastróficas como el agrietamiento y la deformación, asegurando que el componente sinterizado alcance la densidad, resistencia y precisión dimensional deseadas.

La sinterización es más que un simple proceso de calentamiento; es una transformación estructural controlada. La velocidad a la que calienta y enfría el material dicta el nivel de estrés interno que experimenta, impactando directamente en la calidad final y la viabilidad del producto.

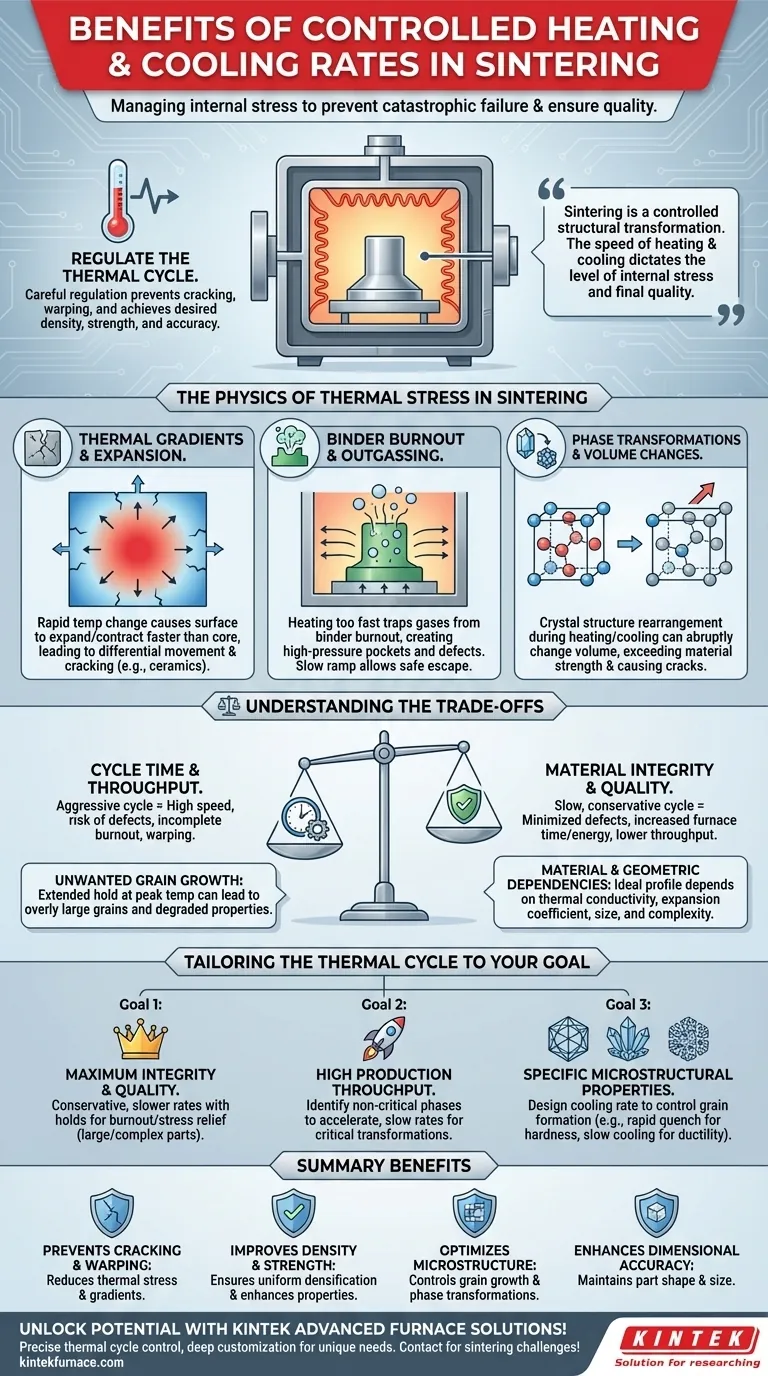

La física del estrés térmico en la sinterización

El éxito de la sinterización depende de navegar los cambios físicos que experimenta un material al calentarse y enfriarse. Apresurar este proceso introduce un inmenso estrés que puede destruir fácilmente el componente.

Gradientes térmicos y expansión

Cuando una pieza se calienta o enfría rápidamente, su superficie cambia de temperatura más rápido que su núcleo. Esta diferencia, conocida como gradiente térmico, hace que diferentes partes del material se expandan o contraigan a diferentes velocidades.

Este movimiento diferencial crea poderosos esfuerzos internos. Para materiales quebradizos como las cerámicas, este esfuerzo es la causa más común de agrietamiento.

Quema del aglutinante y desgasificación

La mayoría de los procesos de metalurgia de polvos utilizan un aglutinante orgánico para mantener el polvo suelto en su estado "verde". Este aglutinante debe eliminarse por completo, o "quemarse", a una temperatura relativamente baja antes de que comience la densificación.

Calentar demasiado rápido puede atrapar los gases producidos durante la quema, creando bolsas de alta presión dentro de la pieza. Esto puede provocar poros internos, ampollas o incluso fallas catastróficas. Una rampa de calentamiento lenta y controlada es esencial para permitir que estos gases escapen de manera segura.

Transformaciones de fase y cambios de volumen

A medida que muchos materiales, especialmente aleaciones y ciertas cerámicas, se calientan y enfrían, experimentan transformaciones de fase. Esto es cuando su estructura cristalina interna se reorganiza.

Estas transformaciones a menudo van acompañadas de un cambio abrupto de volumen. Si esto ocurre demasiado rápido a través de un gradiente térmico, la tensión interna resultante puede exceder fácilmente la resistencia del material, provocando grietas o distorsión.

Comprender las compensaciones

Si bien lento y constante es a menudo el enfoque más seguro, no siempre es el más eficiente. El ciclo térmico ideal es un equilibrio entre la precisión metalúrgica y la realidad operativa.

Tiempo de ciclo frente a integridad del material

La compensación más fundamental es la velocidad frente a la calidad. Un ciclo térmico más lento y conservador minimiza el riesgo de defectos, pero aumenta el tiempo en el horno, reduce el rendimiento y consume más energía.

Por el contrario, un ciclo agresivo que prioriza la velocidad aumenta drásticamente el riesgo de choque térmico, quema incompleta del aglutinante y deformación, lo que lleva a una mayor tasa de chatarra.

Crecimiento de grano no deseado

Mantener un material a su temperatura máxima de sinterización durante un período prolongado puede provocar un crecimiento de grano excesivo. Si bien se desea la densificación, los granos excesivamente grandes pueden degradar ciertas propiedades mecánicas, como la tenacidad a la fractura.

La velocidad de enfriamiento también influye en la estructura de grano final. Por lo tanto, todo el perfil térmico debe optimizarse no solo para prevenir grietas, sino también para lograr la microestructura objetivo.

Dependencias del material y la geometría

No existe una tasa "correcta" universal. El perfil ideal depende en gran medida de la conductividad térmica del material, su coeficiente de expansión térmica, el tamaño de la pieza y su complejidad geométrica.

Las piezas grandes y gruesas o aquellas con ángulos agudos son mucho más susceptibles a los gradientes térmicos y requieren tasas de calentamiento y enfriamiento significativamente más lentas que los componentes pequeños y simples.

Adaptación del ciclo térmico a su objetivo

Definir su objetivo principal es el primer paso para optimizar su proceso de sinterización. El perfil térmico correcto depende totalmente de lo que priorice.

- Si su enfoque principal es la máxima integridad estructural y calidad: Utilice tasas de calentamiento y enfriamiento conservadoras y más lentas, con mantenimientos dedicados para la quema del aglutinante y la liberación de tensiones, especialmente para piezas grandes o complejas.

- Si su enfoque principal es el alto rendimiento de producción: Identifique cuidadosamente las fases no críticas del ciclo donde se pueden acelerar las tasas, y concéntrese en un control lento y preciso solo durante las transformaciones de fase críticas o las etapas de quema del aglutinante.

- Si su enfoque principal es lograr propiedades microestructurales específicas: Diseñe la tasa de enfriamiento para controlar la formación de granos, ya que el enfriamiento rápido puede crear fases diferentes y más duras (como la martensita en el acero) mientras que el enfriamiento lento promueve estructuras más suaves y dúctiles.

Dominar el ciclo térmico es la clave para transformar el polvo suelto en un componente fiable y de alto rendimiento.

Tabla de resumen:

| Beneficio | Descripción |

|---|---|

| Previene el agrietamiento y la deformación | Reduce el estrés térmico y los gradientes para evitar la falla del material y la distorsión. |

| Mejora la densidad y la resistencia | Asegura una densificación uniforme y mejora las propiedades mecánicas de las piezas sinterizadas. |

| Optimiza la microestructura | Controla el crecimiento del grano y las transformaciones de fase para características del material dirigidas. |

| Mejora la precisión dimensional | Mantiene la forma y el tamaño de la pieza al minimizar las tensiones internas durante los ciclos térmicos. |

¡Desbloquee todo el potencial de su proceso de sinterización con las soluciones avanzadas de hornos de KINTEK! Aprovechando la excepcional I+D y la fabricación interna, proporcionamos diversos laboratorios con hornos de alta temperatura como Muffle, Tubo, Rotatorio, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza un control preciso del ciclo térmico para satisfacer sus necesidades experimentales únicas, aumentando la eficiencia y reduciendo los defectos. Contáctenos hoy para discutir cómo podemos adaptar una solución para sus desafíos de sinterización.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales