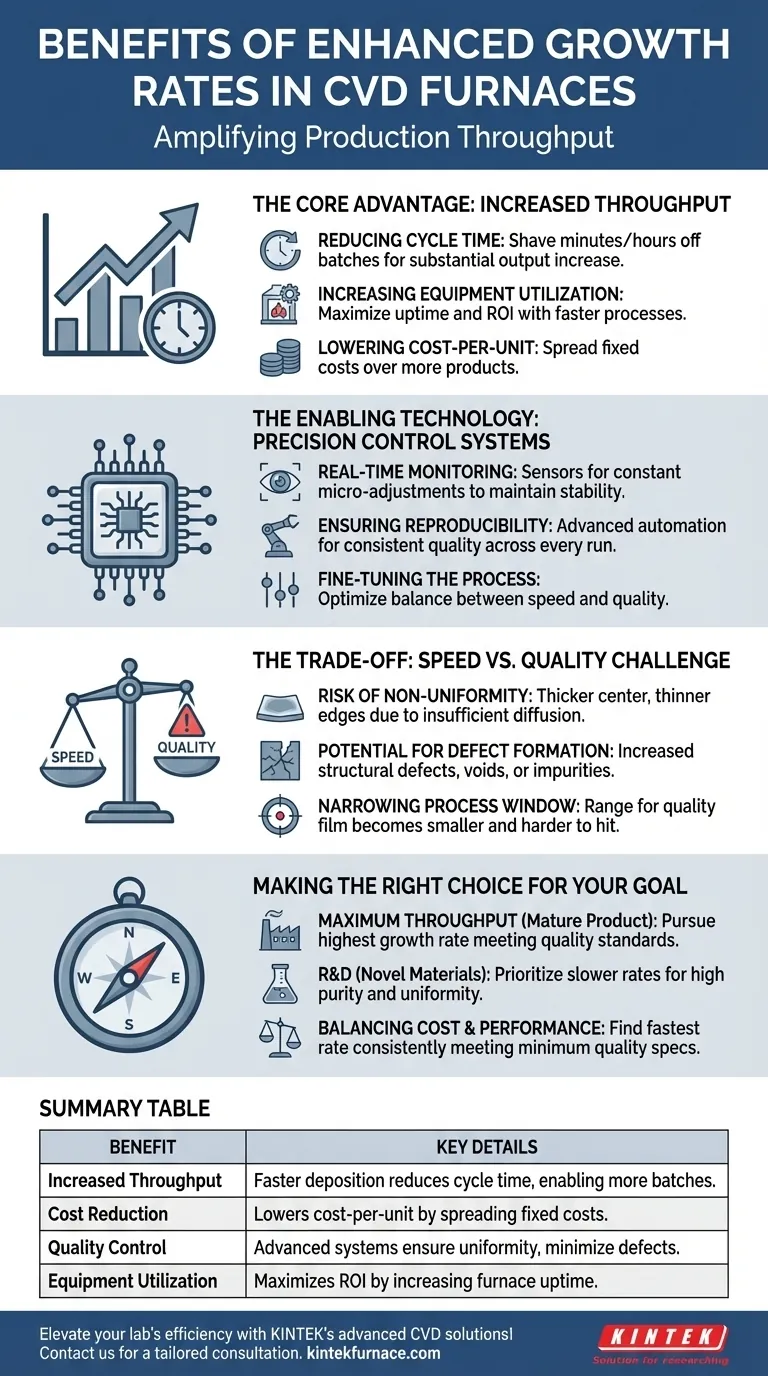

En esencia, el principal beneficio de una tasa de crecimiento mejorada en un horno de Deposición Química de Vapor (CVD) es un aumento significativo en el rendimiento de la fabricación. Al acelerar el proceso de deposición de material, estos sistemas permiten ciclos de producción más rápidos, lo que permite a los fabricantes producir más componentes en menos tiempo y cumplir con los exigentes cronogramas del mercado.

El desafío central no es simplemente lograr la velocidad, sino lograrla sin sacrificar la calidad del material. Las tasas de crecimiento mejoradas solo son valiosas cuando se combinan con sistemas de control avanzados que pueden mantener la uniformidad de la película y minimizar los defectos, transformando la velocidad de un pasivo en una poderosa ventaja económica.

La Ventaja Principal: Amplificación del Rendimiento de Producción

Una tasa de crecimiento más alta se traduce directamente en una mayor eficiencia operativa y mejores resultados finales. Este es el principal motor para invertir y optimizar los procesos CVD de alta velocidad.

Reducción del Tiempo de Ciclo

El beneficio más directo es la reducción del tiempo necesario para depositar una película de un espesor específico. Para la fabricación de gran volumen, ahorrar minutos u horas en cada lote se suma a un aumento sustancial en la producción total.

Aumento de la Utilización del Equipo

Los costosos hornos CVD representan una gran inversión de capital. Un proceso más rápido significa que un solo horno puede ejecutar más lotes por día, maximizando su tiempo de actividad y proporcionando un retorno de la inversión (ROI) más rápido.

Reducción del Costo Por Unidad

Al producir más unidades en la misma cantidad de tiempo, los costos fijos de operación —como la energía, los gastos generales de las instalaciones y la mano de obra— se distribuyen entre un mayor número de productos. Esto reduce sistemáticamente el costo de fabricación de cada componente individual.

La Tecnología Habilitadora: Sistemas de Control de Precisión

Las altas tasas de crecimiento no se logran simplemente aumentando el calor o el flujo de gas. Se hacen posibles mediante sistemas de control sofisticados que gestionan la volatilidad inherente de un proceso de deposición rápida.

Monitoreo y Ajuste en Tiempo Real

Los hornos CVD modernos utilizan sensores para proporcionar retroalimentación en tiempo real sobre parámetros críticos como la temperatura, la presión y la concentración de gas. El sistema de control utiliza estos datos para realizar microajustes constantes, asegurando que el proceso permanezca estable dentro de un margen muy estrecho.

Garantizar la Repetibilidad

A altas velocidades, las pequeñas desviaciones pueden conducir rápidamente a lotes fallidos. La automatización avanzada y las recetas de procesos programables garantizan que cada ejecución se realice con parámetros idénticos, garantizando la repetibilidad y una calidad constante desde la primera unidad hasta la milésima.

Ajuste Fino del Proceso

Estos sistemas de control otorgan a los ingenieros la capacidad de ajustar docenas de variables para encontrar el equilibrio óptimo entre velocidad y calidad para un material específico. Este nivel de control es esencial para desarrollar y escalar un proceso de fabricación robusto y de alto rendimiento.

Comprensión de las Compensaciones: El Desafío de la Velocidad frente a la Calidad

Si bien las referencias establecen que la velocidad se puede lograr "sin comprometer la calidad", esto representa un resultado ideal, no uno garantizado. En la práctica, la búsqueda de tasas de crecimiento más altas introduce desafíos significativos en la ciencia de los materiales.

Riesgo de No Uniformidad

A tasas de deposición muy altas, los gases precursores pueden no tener tiempo suficiente para difundirse uniformemente por toda la superficie del sustrato. Esto puede resultar en una película más gruesa en el centro y más delgada en los bordes, lo que no cumple con las especificaciones.

Potencial de Formación de Defectos

Un proceso más rápido puede ser más caótico a nivel atómico. Esto puede aumentar la probabilidad de crear defectos estructurales, huecos o impurezas no deseadas dentro del material, lo que puede degradar gravemente sus propiedades eléctricas, ópticas o mecánicas.

La "Ventana de Proceso" se Estrecha

La "ventana de proceso" es el rango de temperatura, presión y tasas de flujo que produce una película de alta calidad. A medida que aumenta la tasa de crecimiento, esta ventana se vuelve significativamente más pequeña y más difícil de alcanzar. Es por esto que los sistemas de alta velocidad dependen tanto de los sistemas de control avanzados en tiempo real mencionados anteriormente.

Tomar la Decisión Correcta para Su Objetivo

La tasa de crecimiento ideal no es un número universal; depende completamente de su objetivo específico.

- Si su enfoque principal es el rendimiento máximo para un producto maduro: Busque la tasa de crecimiento más alta que su sistema pueda lograr sin dejar de cumplir con los estándares de control de calidad, ya que esto maximizará la rentabilidad.

- Si su enfoque principal es la investigación y el desarrollo de nuevos materiales: Priorice tasas de crecimiento más lentas para lograr la mayor pureza y uniformidad de la película posible, lo que permite una caracterización precisa de las propiedades fundamentales del material.

- Si su enfoque principal es equilibrar el costo y el rendimiento: Pruebe metódicamente para encontrar la tasa de crecimiento más rápida que cumpla *consistentemente* con las especificaciones mínimas de calidad de su producto, optimizando para el menor costo por unidad que satisfaga la aplicación.

En última instancia, dominar el proceso CVD consiste en controlar el delicado equilibrio entre la velocidad de fabricación y la calidad a nivel atómico.

Tabla Resumen:

| Beneficio | Detalles Clave |

|---|---|

| Mayor Rendimiento | La deposición más rápida reduce el tiempo de ciclo, permitiendo más lotes por día. |

| Reducción de Costos | Reduce el costo por unidad al distribuir los costos fijos entre más productos. |

| Control de Calidad | Los sistemas avanzados garantizan la uniformidad de la película y minimizan los defectos a altas velocidades. |

| Utilización del Equipo | Maximiza el ROI al aumentar el tiempo de actividad del horno y la frecuencia de los lotes. |

¡Mejore la eficiencia de su laboratorio con las soluciones CVD avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como CVD/PECVD, Mufla, Tubo, Rotatorio, Vacío y Hornos de Atmósfera. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, impulsando el rendimiento y reduciendo los costos. ¿Listo para optimizar su proceso? ¡Contáctenos hoy para una consulta personalizada!

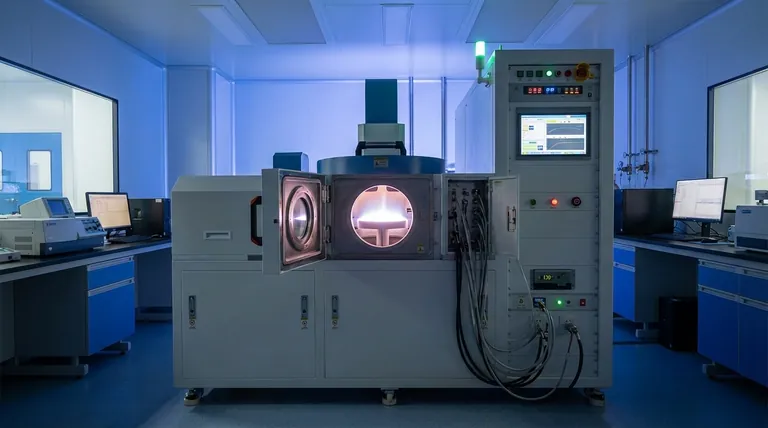

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases