En resumen, los elementos calefactores de grafito ofrecen una longevidad excepcional y un alto rendimiento debido a una combinación única de propiedades físicas. Su longevidad se deriva de la estabilidad a alta temperatura y la inercia química, mientras que su rendimiento se impulsa por las rápidas tasas de calentamiento y la capacidad de proporcionar temperaturas altamente uniformes.

En el entorno exigente de las aplicaciones a alta temperatura, el fallo del material es un riesgo constante. La ventaja principal del grafito reside en su rara capacidad para combinar una extrema resistencia al calor y estabilidad química con una entrega de calor eficiente y uniforme, lo que lo convierte en una opción excepcionalmente fiable.

La base de la longevidad del grafito

La larga vida útil de un elemento de grafito no es accidental; es un resultado directo de sus características fundamentales del material. Estas propiedades garantizan que resista las duras condiciones de los procesos de calor elevado.

Inercia química inigualable

El grafito es un material altamente no reactivo, especialmente en atmósferas de vacío o gas inerte. Esto significa que no se degrada fácilmente por reacciones químicas con los materiales dentro del horno, preservando su integridad durante innumerables ciclos.

Resistencia superior al choque térmico

El grafito tiene un coeficiente de expansión térmica muy bajo. Esto le permite soportar cambios de temperatura rápidos y extremos sin agrietarse o fallar, un punto de fallo común para materiales cerámicos más frágiles.

Estabilidad estructural a alta temperatura

Con un punto de fusión extremadamente alto (sublimándose alrededor de 3652 °C) y baja presión de vapor, el grafito mantiene su estructura sólida y resistencia a temperaturas donde la mayoría de los metales se fundirían o vaporizarían. Esto asegura su integridad física en calor extremo.

Impulsando el alto rendimiento

Más allá de simplemente durar mucho tiempo, los elementos de grafito están diseñados para ofrecer un calentamiento preciso y eficiente, lo cual es fundamental para el control del proceso y la calidad del producto.

Calentamiento rápido y altas tasas de rampa

La buena conductividad eléctrica del grafito le permite convertir la electricidad en calor de manera muy eficiente. Esto se traduce en rápidas "tasas de rampa", lo que permite que el horno alcance su temperatura objetivo rápidamente y reduzca los tiempos de ciclo generales.

Uniformidad de temperatura excepcional

Las propiedades isostáticas del grafito moderno permiten mecanizarlo con una precisión increíble. Esto significa que los elementos calefactores pueden fabricarse para ser perfectamente homogéneos, asegurando que proporcionen un calor excepcionalmente uniforme en toda la zona de trabajo.

Flexibilidad de diseño inigualable

El grafito se puede mecanizar a partir de bloques sólidos grandes en prácticamente cualquier tamaño o forma. Esto permite la creación de elementos de diseño personalizado que están perfectamente optimizados para un horno o aplicación específica, algo que no es posible con muchos otros materiales.

Comprensión de las compensaciones

Aunque es potente, el grafito no es una solución universal. Sus principales beneficios están ligados a un entorno operativo específico, y comprender su limitación principal es fundamental para el éxito.

El papel crítico de la atmósfera

La notable longevidad y el rendimiento del grafito se realizan casi exclusivamente en un entorno de vacío o gas inerte. Sus propiedades se degradan rápidamente cuando no se cumple esta condición.

La amenaza de la oxidación

La principal vulnerabilidad del grafito es el oxígeno. A altas temperaturas (típicamente por encima de 450 °C), el grafito reaccionará con el oxígeno y se quemará rápidamente, u oxidará. Operar un horno de grafito en una atmósfera de aire destruirá los elementos.

Tomar la decisión correcta para su aplicación

Seleccionar un elemento calefactor requiere hacer coincidir sus propiedades con los objetivos de su proceso.

- Si su enfoque principal es la temperatura máxima y la pureza del proceso: El grafito es la opción superior para aplicaciones de vacío o gas inerte a alta temperatura debido a su estabilidad y naturaleza no reactiva.

- Si su enfoque principal es la velocidad del proceso y el rendimiento: Las rápidas tasas de rampa y la excelente conductividad térmica del grafito ayudarán a minimizar los tiempos de ciclo y mejorar la eficiencia.

- Si su aplicación debe funcionar en una atmósfera de aire abierto: Debe utilizar una alternativa, como una aleación metálica (como Kanthal) o un elemento cerámico (como disiliciuro de molibdeno), ya que el grafito no es adecuado.

En última instancia, comprender los requisitos operativos distintos del grafito le permite aprovechar su rendimiento inigualable donde realmente sobresale.

Tabla de resumen:

| Aspecto clave | Ventaja del elemento calefactor de grafito |

|---|---|

| Longevidad | Estabilidad excepcional a alta temperatura, inercia química y resistencia superior al choque térmico. |

| Rendimiento | Rápidas tasas de rampa, alta eficiencia térmica y excelente uniformidad de temperatura en toda la zona de trabajo. |

| Entorno ideal | Atmósferas de vacío o gas inerte; se oxida rápidamente en aire por encima de 450 °C. |

¿Listo para mejorar sus procesos a alta temperatura con soluciones de calentamiento fiables y de alto rendimiento?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Nuestra experiencia en tecnología de elementos de grafito, combinada con nuestras amplias capacidades de personalización para productos como Hornos de Tubo y Hornos de Vacío y Atmósfera, garantiza que su aplicación alcance la máxima eficiencia y longevidad.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos optimizar el rendimiento de su laboratorio.

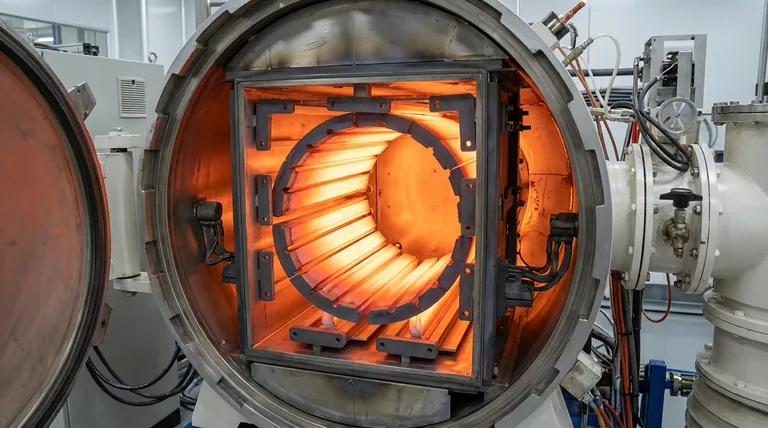

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Por qué se utilizan hornos de vacío para el revenido de muestras después de un tratamiento de borurado? Maestría en dureza del núcleo

- ¿Cuál es la aplicación principal de los hornos de tratamiento térmico al vacío en la industria aeroespacial? Mejore el rendimiento de los componentes con precisión

- ¿Por qué son importantes los accesorios y soportes de grafito en los hornos de vacío? Descubra la precisión y la durabilidad

- ¿Cómo reduce el tratamiento térmico al vacío la deformación de las piezas? Consiga una estabilidad dimensional superior

- ¿Cuál es la importancia del vacío en relación con los componentes de grafito en los hornos? Prevenir la oxidación para temperaturas extremas