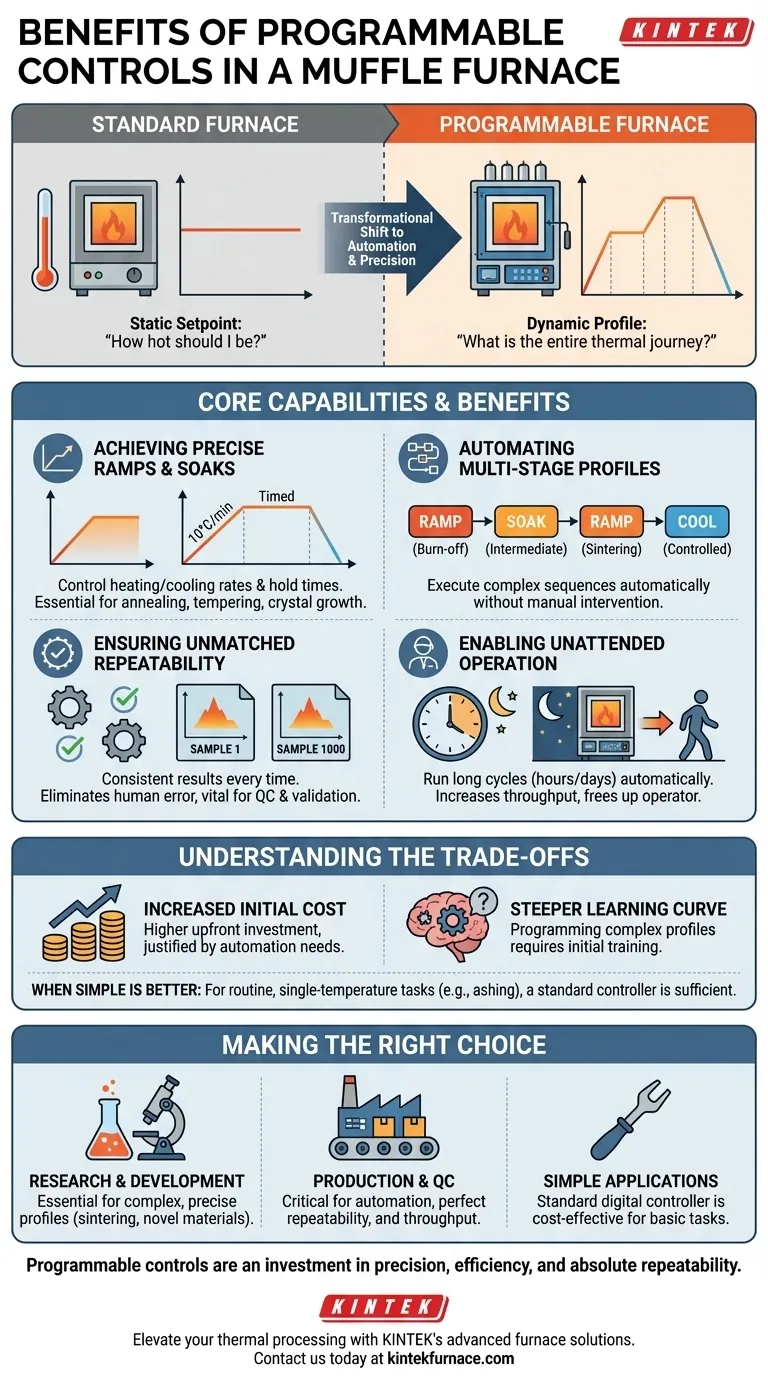

Los controles programables transforman un horno de mufla de un simple horno de alta temperatura en un instrumento de procesamiento térmico preciso y automatizado. Mientras que un horno estándar puede mantener una temperatura establecida, un horno programable puede ejecutar ciclos complejos de calentamiento y enfriamiento en varias etapas de forma automática, desbloqueando capacidades avanzadas para la investigación, el desarrollo y el control de calidad.

Un horno estándar pregunta: "¿A qué temperatura debo estar?". Un horno con controles programables pregunta: "¿Cuál es todo el recorrido térmico que este material debe realizar?". Este cambio de un punto de ajuste estático a un perfil dinámico es la clave para la automatización del proceso, la repetibilidad y el tratamiento sofisticado de materiales.

Las capacidades principales de los controles programables

Los controles programables proporcionan un nivel de control sobre el proceso térmico que es imposible de lograr manualmente. Esto desbloquea varias capacidades críticas que son esenciales para aplicaciones avanzadas.

Lograr rampas y mesetas precisas

Un proceso térmico es a menudo más que una simple temperatura. Una rampa es la velocidad a la que cambia la temperatura (p. ej., 10 °C por minuto), y una meseta (o remojo) es un período en el que se mantiene una temperatura específica durante una duración determinada.

Los controles programables permiten definir estas velocidades y tiempos con precisión, lo cual es crucial para procesos como el recocido, el templado y el crecimiento de cristales, donde la curva de calentamiento y enfriamiento impacta directamente las propiedades finales del material.

Automatización de perfiles térmicos multietapa

Muchos procesos avanzados requieren una secuencia de diferentes temperaturas y tiempos de mantenimiento. Por ejemplo, un proceso de sinterización cerámica podría implicar una rampa lenta para quemar los aglutinantes, una meseta a una temperatura intermedia, una rampa rápida a una alta temperatura de sinterización y luego un enfriamiento controlado.

Un controlador programable ejecuta todo este perfil de múltiples pasos sin ninguna intervención manual, asegurando que el proceso se ejecute exactamente como se diseñó en todo momento.

Garantizar una repetibilidad inigualable

En la investigación científica y el control de calidad industrial, la consistencia es primordial. Los controles programables eliminan el error humano y la variabilidad asociados con los ajustes manuales de tiempo y temperatura.

Al automatizar el proceso, se garantiza que cada muestra, desde la primera hasta la milésima, se someta exactamente al mismo tratamiento térmico. Esta repetibilidad es fundamental para validar los resultados y mantener la calidad del producto.

Permitir el funcionamiento desatendido

Los ciclos térmicos complejos pueden durar muchas horas o incluso días. Los controles programables le permiten configurar todo el proceso y dejar que se ejecute sin supervisión, incluso durante la noche o durante un fin de semana.

Esto aumenta drásticamente el rendimiento del laboratorio o la producción al liberar el tiempo del operador y utilizar el tiempo de inactividad del horno para procesos largos.

Comprender las ventajas y desventajas

Aunque potentes, los controles programables no son la opción predeterminada para todas las situaciones. Comprender las ventajas y desventajas garantiza que seleccione la herramienta adecuada para el trabajo.

Mayor costo inicial

Los hornos equipados con controladores programables avanzados suelen tener un costo inicial más alto en comparación con los modelos con controladores digitales básicos de punto único. Esta inversión debe justificarse por la necesidad de automatización y complejidad del proceso.

Una curva de aprendizaje más pronunciada

Programar un perfil térmico multietapa es inherentemente más complejo que configurar una sola temperatura. Los usuarios pueden necesitar un breve período de capacitación para familiarizarse con la interfaz y la lógica de programación del controlador.

Cuando lo simple es mejor

Para muchas aplicaciones rutinarias, como el simple calcinado, la determinación de la humedad o el tratamiento térmico básico a una temperatura, un controlador programable es innecesario. Un controlador digital estándar es más rentable, más fácil de operar y perfectamente suficiente para estas tareas.

Tomar la decisión correcta para su aplicación

La decisión de invertir en controles programables debe estar impulsada enteramente por las demandas de su proceso térmico.

- Si su enfoque principal es la investigación o el desarrollo de materiales: Los controles programables son prácticamente esenciales para ejecutar los perfiles térmicos complejos y precisos necesarios para la sinterización, el recocido y la creación de materiales novedosos.

- Si su enfoque principal es la producción o el control de calidad: La automatización y la perfecta repetibilidad de los controles programables son fundamentales para garantizar que cada lote cumpla con el mismo estándar de proceso exacto y para maximizar el rendimiento.

- Si su enfoque principal son aplicaciones simples de una sola temperatura: Un controlador digital estándar es más rentable y perfectamente adecuado para tareas básicas como el secado o la calcinación donde no se requiere automatización del proceso.

En última instancia, elegir controles programables es una inversión en precisión de proceso, eficiencia operativa y la repetibilidad absoluta de sus resultados.

Tabla resumen:

| Beneficio | Descripción |

|---|---|

| Rampas y mesetas precisas | Controla las tasas de calentamiento/enfriamiento y los tiempos de mantenimiento para perfiles térmicos precisos. |

| Automatización multietapa | Ejecuta secuencias complejas automáticamente sin intervención manual. |

| Repetibilidad inigualable | Garantiza resultados consistentes al eliminar el error humano en los procesos térmicos. |

| Funcionamiento desatendido | Ejecuta ciclos largos automáticamente, aumentando el rendimiento y liberando el tiempo del operador. |

¿Listo para elevar su procesamiento térmico con precisión y automatización? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de mufla, de tubo, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Con nuestra sólida capacidad de personalización profunda, podemos satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestros hornos de mufla programables pueden mejorar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué son necesarios los equipos de agitación y secado de precisión para los materiales fotocatalíticos? Domina el control de la microestructura

- ¿Cómo funciona un reactor de acero inoxidable dentro de un horno mufla para la síntesis de carbono de PET a grafeno?

- ¿Qué papel juega un horno mufla en el análisis de los residuos de combustión? Optimice el análisis de su carbón compuesto

- ¿Cuál es el uso principal de un horno mufla en el ensamblaje de sensores de gas resistivos calentados lateralmente? Guía Experta de Recocido

- ¿Por qué se utiliza un horno mufla para determinar el contenido de cenizas del biochar? Domina el análisis de pureza de tu material