En su esencia, un horno de vacío proporciona un control inigualable sobre el proceso de tratamiento térmico. Al eliminar la atmósfera, elimina variables como el oxígeno y otros gases reactivos, lo que resulta en una pureza superior, una uniformidad de temperatura precisa y resultados altamente repetibles que a menudo son imposibles de lograr con los hornos de atmósfera convencionales.

La ventaja fundamental de un horno de vacío no es solo lo que hace, sino lo que elimina. Al crear un vacío controlado, elimina los efectos impredecibles y contaminantes del aire, dándole un control completo sobre las propiedades finales del material.

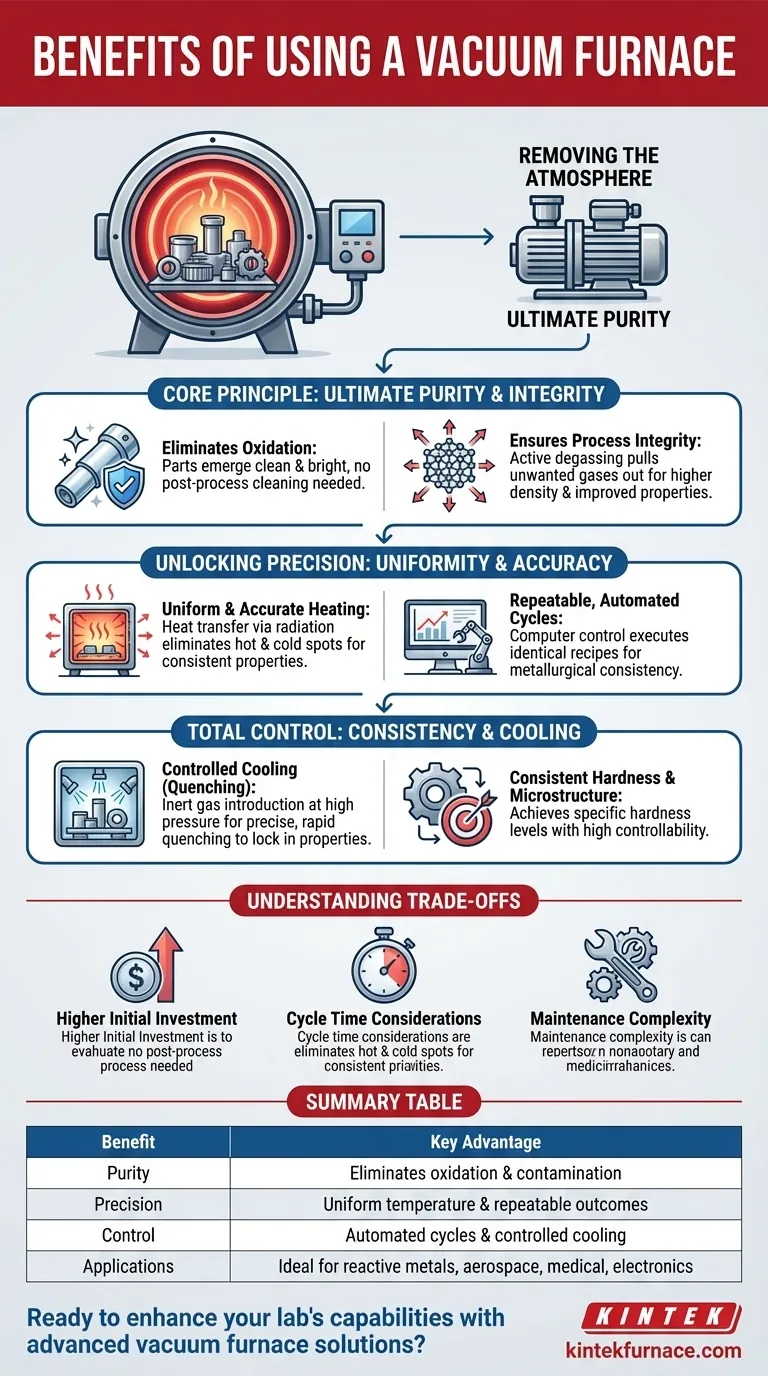

El Principio Central: Eliminación de la Atmósfera

La función principal que impulsa todos los demás beneficios es la creación de un vacío. La eliminación del aire de la cámara de calentamiento cambia fundamentalmente el ambiente de tratamiento térmico.

Logrando la Máxima Pureza

Al evacuar gases reactivos como el oxígeno, el riesgo de oxidación se elimina por completo. Esto significa que las piezas emergen del horno limpias y brillantes, sin necesidad de limpieza posterior al proceso.

Esto previene la formación de capas superficiales no deseadas, asegurando que la integridad y pureza del material base permanezcan inalteradas. Esto es crítico para metales reactivos como el titanio y para aplicaciones de alta pureza.

Garantizando la Integridad del Proceso

Un ambiente de vacío puede extraer activamente gases no deseados del propio material, un proceso conocido como desgasificación. Esto da como resultado un producto final con mayor densidad y propiedades mecánicas mejoradas.

Sin una atmósfera que interfiera, usted tiene un control preciso sobre la composición química del material de principio a fin, evitando reacciones no deseadas como la nitruración o la hidrogenación.

Desbloqueando la Precisión de Principio a Fin

Un horno de vacío es un sistema cerrado y altamente controlado. Esto permite un nivel de precisión y automatización que se traduce directamente en calidad y consistencia.

Calentamiento Uniforme y Preciso

En el vacío, la transferencia de calor ocurre principalmente por radiación. Este método promueve una distribución de temperatura excepcionalmente uniforme en toda la carga de trabajo, eliminando los puntos calientes y fríos comunes en los hornos basados en convección.

Esta uniformidad asegura que cada parte de un componente, ya sea grueso o delgado, reciba exactamente el mismo tratamiento térmico, lo que lleva a una dureza y microestructura consistentes.

Ciclos Repetibles y Automatizados

Los hornos de vacío modernos están controlados por computadora. Una vez que se perfecciona un perfil de calentamiento y enfriamiento específico (una "receta"), se puede guardar y ejecutar de forma idéntica una y otra vez.

Esta automatización elimina la incertidumbre del operador y garantiza la repetibilidad metalúrgica, un requisito innegociable para componentes críticos en las industrias aeroespacial, médica y electrónica.

Enfriamiento Controlado (Templado)

El control se extiende a la fase de enfriamiento. Después del calentamiento, se puede introducir un gas inerte como nitrógeno o argón a alta presión para templar el material a una velocidad precisa y rápida.

Este enfriamiento controlado es esencial para fijar las propiedades metalúrgicas deseadas y lograr niveles de dureza específicos, un proceso que es mucho más controlable que el templado en aceite o agua.

Comprendiendo las Ventajas y Desventajas

Aunque potentes, los hornos de vacío no son la solución universal. Comprender sus limitaciones es clave para tomar una decisión informada.

Mayor Inversión Inicial

Los hornos de vacío son máquinas sofisticadas con sistemas de bombeo, sellos y controles complejos. Esto resulta en un costo inicial significativamente más alto en comparación con los hornos de atmósfera estándar.

Consideraciones sobre el Tiempo de Ciclo

El proceso de crear un vacío profundo puede añadir tiempo al comienzo de cada ciclo. Para piezas de gran volumen y bajo margen donde la velocidad es la única prioridad, esto puede ser un inconveniente.

Complejidad del Mantenimiento

Los componentes de alto rendimiento, particularmente las bombas de vacío y los sellos de la cámara, requieren un mantenimiento especializado y diligente para garantizar un funcionamiento sin fugas y un rendimiento óptimo.

Tomando la Decisión Correcta para su Objetivo

La elección de la tecnología de horno adecuada depende completamente de los requisitos de su material y del resultado deseado de su proceso.

- Si su enfoque principal es la pureza del material y un acabado superficial brillante: Un horno de vacío es esencial para prevenir la oxidación y la contaminación.

- Si su enfoque principal es la repetibilidad del proceso para componentes críticos: El control preciso por computadora de un horno de vacío proporciona una consistencia inigualable para piezas aeroespaciales o médicas.

- Si su enfoque principal es el procesamiento de metales reactivos como el titanio: El entorno de vacío inerte es innegociable para proteger la integridad del material.

- Si su enfoque principal es el procesamiento de bajo costo y alto volumen de piezas no críticas: Un horno de atmósfera más simple y menos costoso puede ser la opción más económica.

En última instancia, elegir un horno de vacío es una inversión en control, calidad y consistencia.

Tabla Resumen:

| Beneficio | Ventaja Clave |

|---|---|

| Pureza | Elimina la oxidación y la contaminación para piezas limpias y brillantes |

| Precisión | Asegura una distribución de temperatura uniforme y resultados repetibles |

| Control | Permite ciclos automatizados y enfriamiento controlado para propiedades específicas |

| Aplicaciones | Ideal para metales reactivos, industria aeroespacial, médica y electrónica |

¿Listo para mejorar las capacidades de su laboratorio con soluciones avanzadas de hornos de vacío? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar hornos de alta temperatura como hornos de vacío y atmósfera y sistemas CVD/PECVD, con una profunda personalización para satisfacer sus necesidades únicas. Contáctenos hoy para discutir cómo podemos ofrecer un tratamiento térmico preciso y confiable para sus aplicaciones críticas.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso