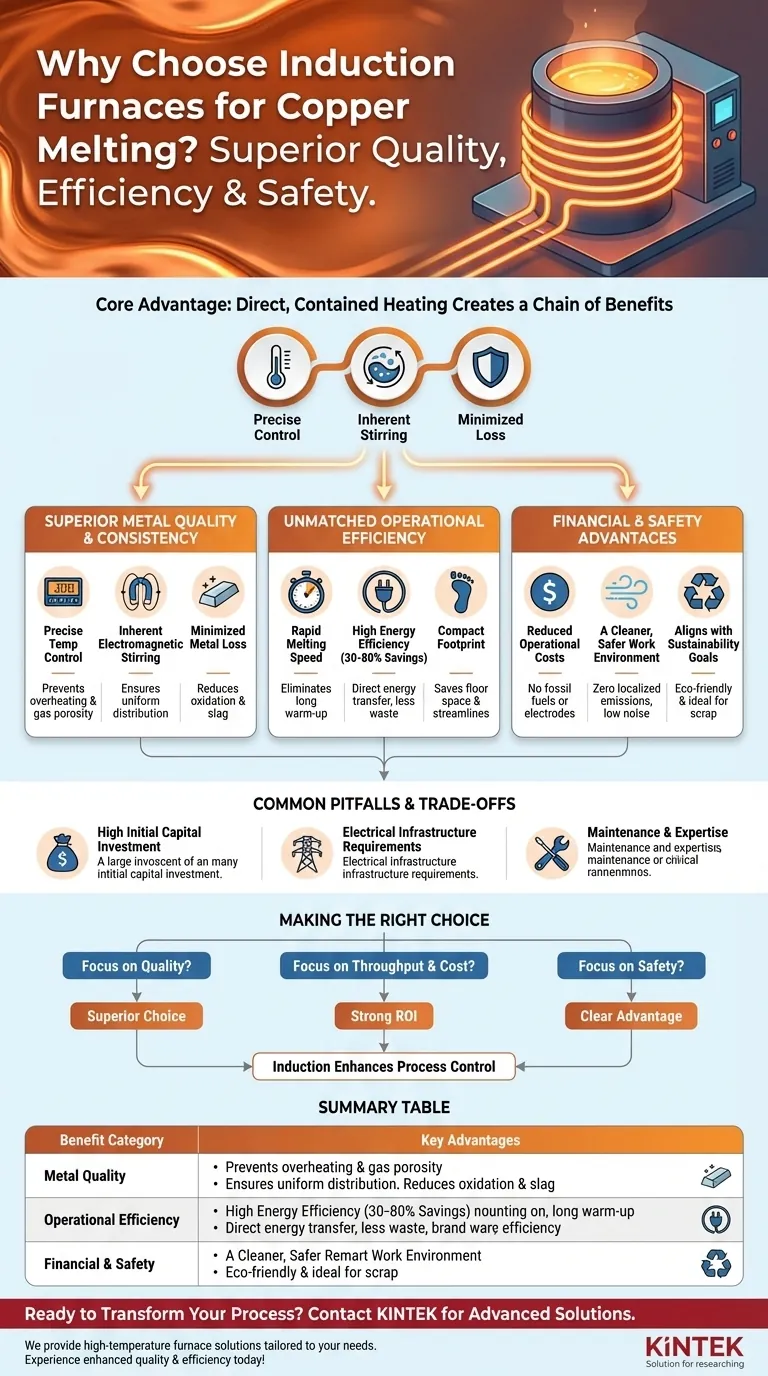

Para la fusión de cobre, los hornos de inducción ofrecen una combinación de calidad metalúrgica superior, velocidad operativa y eficiencia de costos que los métodos tradicionales de combustión no pueden igualar. Esto se logra mediante un calentamiento electromagnético preciso, que proporciona un control estricto de la temperatura, minimiza la pérdida de metal por oxidación y asegura un producto final homogéneo.

La principal ventaja de la fusión por inducción no es solo una característica, sino cómo sus principios de calentamiento directo y contenido crean una cadena de beneficios: desde metal de mayor calidad y ciclos de producción más rápidos hasta facturas de energía más bajas y un entorno de trabajo más seguro y limpio.

Impulsando una Calidad y Consistencia Metalúrgica Superiores

El principal motivo para adoptar la tecnología de inducción es su capacidad para producir un metal mejor. El método de calentamiento influye directamente en las características finales del cobre o la aleación de cobre.

Control Preciso de la Temperatura

Un sistema de inducción permite un manejo exacto de la temperatura. Esta precisión evita el sobrecalentamiento, que puede provocar porosidad por gases, y asegura que el metal se vierta a la temperatura óptima para la fundición o aplicación específica.

Agitación Electromagnética Inherente

El campo magnético que calienta el metal también crea una acción de agitación natural dentro del baño fundido. Esta agitación inherente asegura que todos los elementos, incluidas las aleaciones, se distribuyan uniformemente, lo que da como resultado un producto final perfectamente homogéneo y consistente sin contacto mecánico.

Pérdida Mínima de Metal

A diferencia de los hornos de combustión, la fusión por inducción no implica productos de combustión. Este ambiente limpio, combinado con una fusión rápida, reduce significativamente la oxidación y la formación de escoria, lo que significa que una mayor parte de su valioso cobre termina en el producto final en lugar de como desecho.

Pureza en Aplicaciones Especializadas

Para aplicaciones que requieren la más alta pureza, se pueden utilizar hornos de inducción al vacío. Este proceso previene cualquier contaminación atmosférica, elimina los gases disueltos y asegura la integridad de las aleaciones reactivas.

Logrando una Eficiencia Operacional Inigualable

Más allá de la calidad, los hornos de inducción están diseñados para la velocidad y la eficiencia, lo que afecta directamente el rendimiento y los costos operativos.

Velocidad de Fusión Rápida

Los hornos de inducción transfieren energía directamente al metal con una velocidad y eficiencia extremas. Esto elimina los largos períodos de calentamiento y permite ciclos de fusión mucho más rápidos en comparación con los métodos tradicionales, lo que posibilita un flujo de trabajo más continuo y receptivo.

Alta Eficiencia Energética

Los sistemas de inducción modernos pueden lograr ahorros de energía del 30 al 80% con respecto a las tecnologías antiguas. El calor se genera dentro del propio material de carga, por lo que prácticamente no hay desperdicio de energía ni pérdida de calor en espera.

Tamaño Compacto

El equipo suele ser más compacto que los hornos tradicionales, lo que ahorra valioso espacio en el suelo. Las operaciones a menudo se pueden realizar directamente en el área de trabajo principal, lo que agiliza el proceso de producción al reducir la manipulación de materiales.

Entendiendo las Ventajas Financieras y de Seguridad

El modelo operativo de un horno de inducción cambia fundamentalmente las estructuras de costos y los protocolos de seguridad en el lugar de trabajo para mejor.

Costos Operativos Reducidos

Los hornos de inducción eliminan la necesidad de comprar y manipular combustibles fósiles. Tampoco utilizan electrodos consumibles, lo que elimina otro gasto operativo significativo y punto de falla.

Un Entorno de Trabajo Más Limpio y Seguro

Estos hornos producen cero emisiones localizadas, lo que significa que no se generan humo, polvo ni humos nocivos en la fuente. También funcionan con muy poco ruido y eliminan los riesgos asociados con la manipulación y el almacenamiento de combustibles combustibles.

Alineación con los Objetivos de Sostenibilidad

La alta eficiencia y el funcionamiento sin emisiones hacen de la fusión por inducción una opción ambientalmente responsable que ayuda a las empresas a cumplir con los estándares de sostenibilidad modernos. Además, es ideal para reciclar chatarra de cobre de manera eficiente con una pérdida mínima.

Errores Comunes y Compromisos

Si bien es muy ventajosa, la adopción de la tecnología de inducción requiere una cuidadosa consideración de sus requisitos específicos.

Alta Inversión de Capital Inicial

El costo inicial de un horno de inducción y su fuente de alimentación asociada es típicamente más alto que el de un horno de combustible simple. Esta tecnología debe verse como una inversión a largo plazo donde el retorno se obtiene a través de ahorros operativos y una mejor calidad del producto.

Requisitos de Infraestructura Eléctrica

Un horno de inducción exige una demanda significativa del sistema eléctrico de una instalación. Se requiere una evaluación exhaustiva para garantizar que su infraestructura eléctrica pueda soportar la carga, y pueden ser necesarias actualizaciones.

Mantenimiento y Experiencia

Aunque confiables, las fuentes de alimentación de alta frecuencia y los sistemas de control son dispositivos electrónicos sofisticados. Un mantenimiento adecuado requiere técnicos capacitados que comprendan la tecnología, lo que puede representar un conjunto de habilidades diferente al necesario para los hornos tradicionales.

Tomando la Decisión Correcta para su Objetivo

Seleccionar la tecnología de fusión adecuada depende de sus principales impulsores comerciales.

- Si su enfoque principal son las piezas fundidas de alto valor y la calidad de la aleación: El control preciso de la temperatura y la agitación electromagnética de un horno de inducción lo convierten en la opción superior.

- Si su enfoque principal es el rendimiento y la reducción de costos: Las rápidas velocidades de fusión y la excepcional eficiencia energética brindan un retorno de la inversión fuerte y medible.

- Si su enfoque principal es la seguridad y el cumplimiento ambiental: La operación sin combustible y sin emisiones de un horno de inducción es una ventaja clara y decisiva.

En última instancia, elegir un horno de inducción es una decisión estratégica que mejora el control sobre todo su proceso de fusión.

Tabla Resumen:

| Categoría de Beneficio | Ventajas Clave |

|---|---|

| Calidad del Metal | Control preciso de la temperatura, agitación electromagnética, oxidación minimizada, alta pureza |

| Eficiencia Operacional | Fusión rápida, alta eficiencia energética (30-80% de ahorro), tamaño compacto |

| Financiero y Seguridad | Costos operativos reducidos, cero emisiones, ambiente de trabajo más seguro, sostenibilidad |

| Consideraciones | Alta inversión inicial, necesidades de infraestructura eléctrica, mantenimiento especializado |

¿Listo para transformar su proceso de fusión de cobre con soluciones avanzadas de hornos de inducción?

En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios soluciones de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de inducción, hornos de mufla, hornos de tubo, hornos rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos.

Experimente una calidad metalúrgica mejorada, velocidad operativa y eficiencia de costos—contáctenos hoy para discutir cómo podemos apoyar sus objetivos.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza