Los principales desafíos para mantener un alto vacío en un horno son una batalla constante contra la física y la mecánica. Las dificultades fundamentales provienen de la desgasificación de los materiales, que contamina el vacío, la ineficiencia inherente de la transferencia de calor en un vacío, el desgaste implacable de los equipos de bombeo y el tiempo y costo operativo significativos necesarios para lograr y mantener estas condiciones extremas.

Mantener un alto vacío no es una operación de "configurar y olvidar". Es un proceso activo de gestión de un delicado equilibrio contra la contaminación procedente del propio horno, las limitaciones físicas de la transferencia de calor y las realidades mecánicas de los equipos de alto rendimiento.

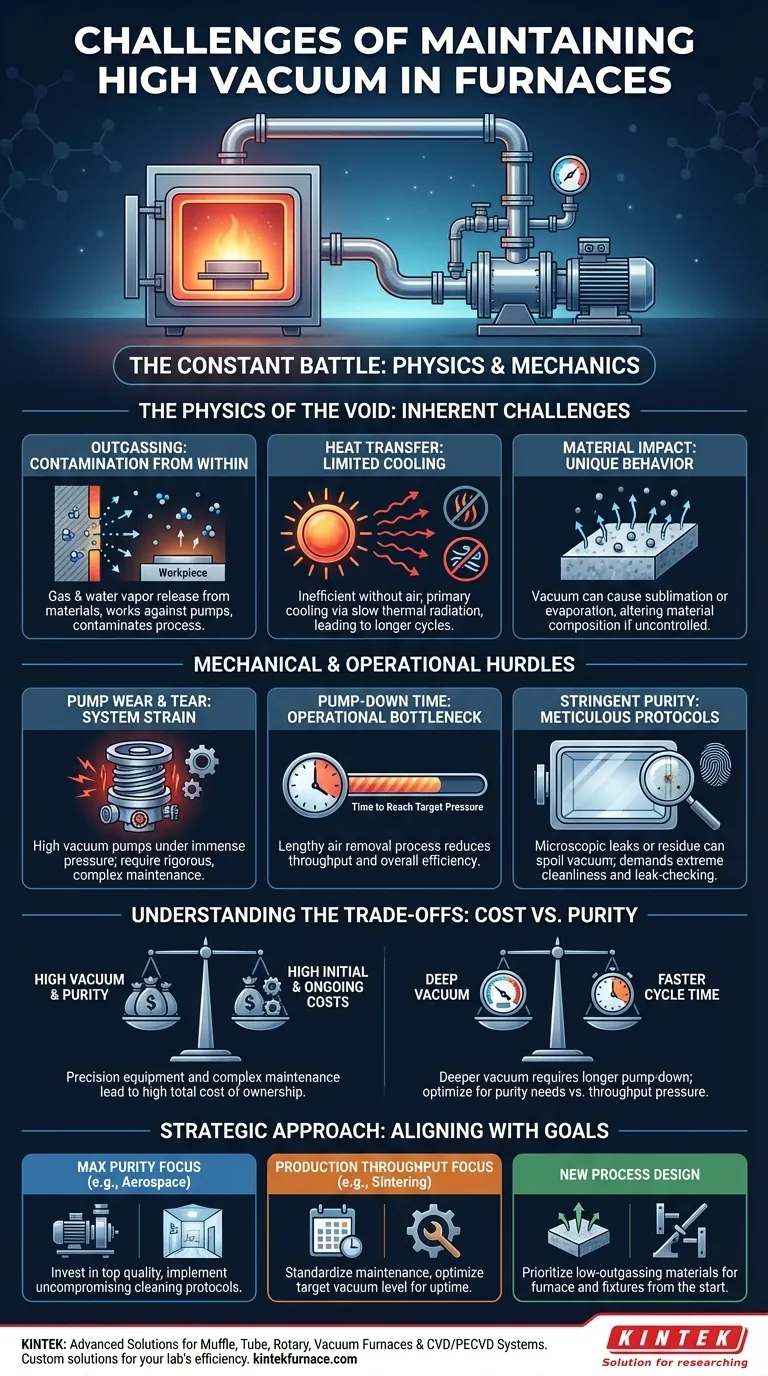

La física del vacío: desafíos inherentes

Lograr y mantener un alto vacío significa luchar contra las tendencias naturales de los materiales y la energía. La dificultad comienza a nivel molecular.

La batalla constante contra la desgasificación

Incluso en una cámara perfectamente sellada, el nivel de vacío está bajo un asalto constante por parte de la desgasificación. Este es el proceso mediante el cual las moléculas de gas y vapor de agua atrapadas dentro de las paredes del horno, los accesorios e incluso la pieza de trabajo se liberan en el vacío.

Este gas liberado actúa directamente en contra de las bombas de vacío y puede contaminar el proceso, alterando potencialmente las propiedades del material que se está tratando o dejando residuos en él.

El problema de la transferencia de calor

En una atmósfera normal, el calor se transfiere eficientemente a través de la convección (movimiento del aire caliente) y la conducción. En un alto vacío, estos métodos están severamente limitados debido a la falta de moléculas de aire.

Esto deja a la radiación térmica como el principal medio de enfriamiento. El enfriamiento radiativo es significativamente más lento, lo que genera tiempos de ciclo más largos mientras se espera a que el horno y su contenido se enfríen.

El impacto en los materiales

Un alto vacío no es un entorno neutral. La ausencia de presión atmosférica y componentes como el oxígeno y el nitrógeno puede hacer que los materiales se comporten de maneras únicas.

Este es a menudo el efecto deseado, como prevenir la oxidación. Sin embargo, también puede promover la sublimación o evaporación de ciertos elementos de una aleación, alterando su composición de maneras no deseadas si no se controla adecuadamente.

Obstáculos mecánicos y operativos

Más allá de la física, la maquinaria y los procedimientos necesarios para el alto vacío presentan sus propios y significativos desafíos. Estas son las realidades prácticas y cotidianas de operar un horno de alto vacío.

Desgaste continuo de la bomba

Las bombas de alto vacío, especialmente las bombas turbomoleculares y de difusión, son piezas de maquinaria sofisticadas propensas al desgaste cuando funcionan durante períodos prolongados.

Sostener el diferencial de presión requerido para un alto vacío ejerce una inmensa tensión en estos sistemas, lo que requiere un programa de mantenimiento riguroso y a menudo complejo para prevenir fallos.

El costo de tiempo del bombeo

Lograr un alto vacío no es un proceso instantáneo. El tiempo de bombeo —la duración que se tarda en eliminar las moléculas de aire de la cámara para alcanzar la presión objetivo— puede ser largo.

Este largo tiempo de espera para cada ciclo impacta directamente el rendimiento y la eficiencia operativa, creando un cuello de botella en muchos entornos de producción.

La necesidad rigurosa de pureza

Todo el sistema debe estar impecablemente limpio y perfectamente sellado. Una fuga microscópica, una huella dactilar en una superficie interna o un líquido de limpieza residual pueden introducir suficiente vapor para estropear el nivel de vacío.

Esto exige protocolos de limpieza meticulosos y comprobaciones de fugas periódicas, lo que aumenta la complejidad y el tiempo necesario para un mantenimiento adecuado.

Comprender las compensaciones: costo frente a pureza

Los beneficios de un entorno de alto vacío —pureza, densificación y control— tienen un precio. Comprender estas compensaciones es fundamental para cualquier operación.

Altos costos iniciales y continuos

Los hornos de alto vacío y sus sistemas de bombeo asociados están diseñados con precisión y, por lo tanto, tienen un alto costo inicial del equipo.

Además, el mantenimiento complejo, la necesidad de piezas especializadas y la posibilidad de tiempo de inactividad de la producción durante el servicio contribuyen a un alto costo total de propiedad.

Tiempo de ciclo frente al nivel de vacío requerido

Existe una compensación directa entre la profundidad del vacío y el tiempo del ciclo del proceso. Un vacío más profundo y "más duro" requiere un tiempo de bombeo significativamente mayor.

Para cualquier proceso dado, debe equilibrar la pureza del material requerida con la presión económica de tiempos de ciclo más rápidos y mayor rendimiento. Forzar un vacío más alto de lo necesario es una pérdida costosa de tiempo.

Tomar la decisión correcta para su objetivo

Su estrategia para gestionar los desafíos del vacío debe alinearse directamente con su objetivo principal.

- Si su enfoque principal es la máxima pureza y control del proceso (por ejemplo, aleaciones aeroespaciales, implantes médicos): Invierta en bombas y sistemas de monitoreo de la más alta calidad e implemente protocolos de limpieza y detección de fugas inflexibles.

- Si su enfoque principal es el rendimiento de producción (por ejemplo, sinterización o desgasificación general): Estandarice su programa de mantenimiento preventivo para maximizar el tiempo de actividad y optimice cuidadosamente el nivel de vacío objetivo para minimizar el tiempo de bombeo.

- Si está diseñando un nuevo proceso: Priorice la selección de materiales de baja desgasificación tanto para el interior del horno como para los accesorios de sus piezas de trabajo para reducir la carga de vacío desde el principio.

En última instancia, dominar un horno de alto vacío significa tratarlo no como un horno simple, sino como un entorno controlado donde la ciencia de los materiales, la termodinámica y la ingeniería mecánica deben gestionarse en precisa armonía.

Tabla de resumen:

| Desafío | Problemas clave | Impacto |

|---|---|---|

| Desgasificación | Liberación de gas de los materiales | Contaminación, pureza del vacío reducida |

| Transferencia de calor | Convección/conducción limitadas | Ciclos de enfriamiento más largos, ineficiencia |

| Desgaste de la bomba | Tensión en las bombas de alto vacío | Mantenimiento frecuente, tiempo de inactividad |

| Tiempo de bombeo | Eliminación lenta del aire | Rendimiento reducido, costos más altos |

| Requisitos de pureza | Necesidad de limpieza/sellado | Protocolos complejos, retrasos operativos |

| Costos | Altos gastos iniciales y continuos | Aumento del costo total de propiedad |

¿Tiene problemas con los desafíos de los hornos de alto vacío? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas como hornos de muffle, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan un manejo preciso de la desgasificación, la transferencia de calor y el mantenimiento de la bomba para aumentar la eficiencia de su laboratorio y reducir los costos. ¡Contáctenos hoy para analizar cómo podemos personalizar un horno para satisfacer sus necesidades experimentales únicas!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase