En el tratamiento térmico en hornos, una atmósfera exotérmica es un gas protector generado por la combustión parcial de un combustible de hidrocarburo. Su propósito principal es prevenir la oxidación y decoloración de las superficies metálicas durante procesos como el recocido y la soldadura fuerte. Estas atmósferas se clasifican en dos tipos principales: gas exotérmico "rico", que es químicamente reductor y se utiliza para acero, y gas exotérmico "pobre", que es más inerte y se utiliza para metales como el cobre.

La elección entre una atmósfera exotérmica rica o pobre es una decisión crítica basada en un compromiso. Debe equilibrar el nivel requerido de protección química para el metal con los costos operativos, la complejidad y la seguridad del proceso de generación de gas.

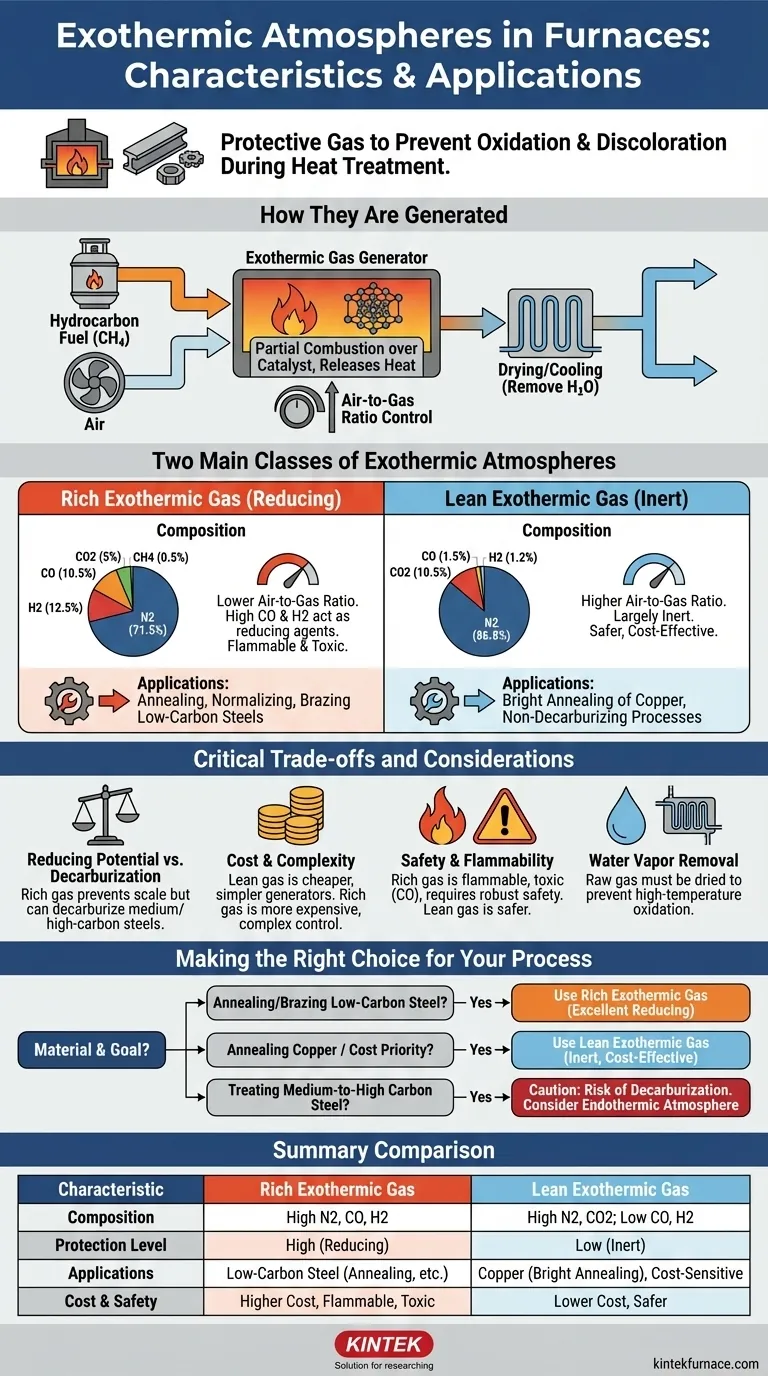

Cómo se generan las atmósferas exotérmicas

Las atmósferas exotérmicas reciben su nombre porque la reacción química utilizada para crearlas libera calor. Este proceso ocurre dentro de un equipo dedicado llamado generador de gas exotérmico.

La reacción básica de combustión

El generador mezcla con precisión un combustible de hidrocarburo, comúnmente gas natural (metano, CH4), con aire. Esta mezcla se enciende luego sobre un catalizador en una cámara de combustión.

La reacción se controla para que sea incompleta. En lugar de una combustión completa, que produciría principalmente nitrógeno (N2), dióxido de carbono (CO2) y agua (H2O), la combustión parcial también produce cantidades significativas de monóxido de carbono (CO) e hidrógeno (H2).

Control del índice aire-gas

La composición final del gas está determinada completamente por la relación aire-gas. Al ajustar la cantidad de aire que se mezcla con el combustible, los operadores pueden crear una atmósfera rica o pobre. Esta relación es la variable de control más importante.

Las dos clases de atmósferas exotérmicas

La química específica del gas dicta qué metales puede proteger y para qué procesos es adecuado.

Gas exotérmico rico: máxima protección

Una atmósfera exotérmica rica se crea utilizando una relación aire-gas más baja, lo que significa que hay menos aire para la cantidad de combustible. Esto da como resultado un gas con un alto contenido de componentes combustibles y reductores.

Una composición típica es N2=71.5%, CO=10.5%, H2=12.5%, CO2=5% y CH4=0.5%.

Las altas concentraciones de monóxido de carbono (CO) e hidrógeno (H2) hacen que esta atmósfera sea químicamente "reductora". Estos gases buscan y reaccionan activamente con el oxígeno, previniendo así la oxidación de la superficie metálica. Es ideal para el recocido, normalizado y soldadura fuerte de aceros con bajo contenido de carbono.

Gas exotérmico pobre: rentable e inerte

Una atmósfera exotérmica pobre se produce con una relación aire-gas más alta, más cercana a la combustión completa. Esto consume la mayor parte del combustible, dejando un gas que es en gran parte inerte.

Una composición típica es N2=86.8%, CO2=10.5%, CO=1.5% y H2=1.2%.

Con niveles muy bajos de CO y H2, este gas ofrece un potencial reductor mínimo. Se utiliza principalmente por su bajo costo y por no ser descarburante para aceros con bajo contenido de carbono. Su aplicación más común es el recocido brillante de cobre, donde es suficientemente protector para prevenir la oxidación gruesa sin los riesgos asociados con un gas rico.

Comprendiendo los compromisos

Elegir una atmósfera no se trata solo de sus cualidades protectoras. Debe considerar su interacción con el metal específico y las realidades operativas de sus instalaciones.

Potencial reductor vs. descarburación

Si bien el alto CO en el gas rico previene la cascarilla (oxidación), puede ser descarburante para aceros de medio y alto contenido de carbono. La atmósfera puede extraer átomos de carbono de la superficie del acero, ablandándolo. El gas pobre es menos reductor pero también menos propenso a causar descarburación.

Costo y complejidad

El gas pobre es significativamente más barato de producir. Requiere más aire y menos combustible, y los generadores son más simples y requieren un control menos preciso. Los generadores de gas rico son más complejos y consumen más combustible, lo que aumenta los costos operativos.

Seguridad e inflamabilidad

Esta es una distinción crítica. El gas exotérmico rico es inflamable y tóxico debido a su alto contenido de CO y H2. Requiere manipulación cuidadosa, ventilación robusta y enclavamientos de seguridad. El gas pobre, con su contenido combustible muy bajo, es mucho más seguro de manipular.

El peligro oculto: vapor de agua

El gas crudo que sale del generador está saturado con vapor de agua (H2O), que es altamente oxidante para el acero a altas temperaturas. Para que la atmósfera sea protectora, primero debe enfriarse para condensar y eliminar la mayor parte de este vapor de agua. No secar adecuadamente el gas es una causa común de ciclos de tratamiento térmico fallidos.

Tomando la decisión correcta para su proceso

Su material y el objetivo de su proceso son las guías definitivas para seleccionar la atmósfera correcta.

- Si su enfoque principal es el recocido o la soldadura fuerte de aceros con bajo contenido de carbono: Use un gas exotérmico rico adecuadamente seco por sus excelentes propiedades reductoras que previenen la oxidación.

- Si su enfoque principal es el recocido de metales no ferrosos como el cobre: Use gas exotérmico pobre por su excelente equilibrio entre rentabilidad y protección suficiente.

- Si su enfoque principal es el tratamiento de aceros de medio a alto contenido de carbono: Tenga mucho cuidado, ya que ambas atmósferas exotérmicas pueden ser descarburantes. Una atmósfera endotérmica suele ser una opción mejor y más precisamente controlada para estos materiales.

- Si su enfoque principal es minimizar el costo operativo y los riesgos de seguridad: El gas exotérmico pobre es la opción superior, siempre que su capacidad protectora limitada sea adecuada para su metal.

En última instancia, comprender la química específica de la atmósfera de su horno le permite lograr resultados consistentes y de alta calidad.

Tabla resumen:

| Característica | Gas exotérmico rico | Gas exotérmico pobre |

|---|---|---|

| Composición | N2=71.5%, CO=10.5%, H2=12.5%, CO2=5%, CH4=0.5% | N2=86.8%, CO2=10.5%, CO=1.5%, H2=1.2% |

| Nivel de protección | Alto (reductor) | Bajo (inerte) |

| Aplicaciones | Recocido, normalizado, soldadura fuerte de aceros con bajo contenido de carbono | Recocido brillante de cobre, procesos rentables |

| Costo y seguridad | Mayor costo, inflamable, tóxico | Menor costo, más seguro de manipular |

¡Mejore los procesos de tratamiento térmico de su laboratorio con las soluciones avanzadas de hornos de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, ya sea que trabaje con acero, cobre u otros metales. Contáctenos hoy para discutir cómo nuestra experiencia en atmósferas exotérmicas puede mejorar sus resultados y eficiencia.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento