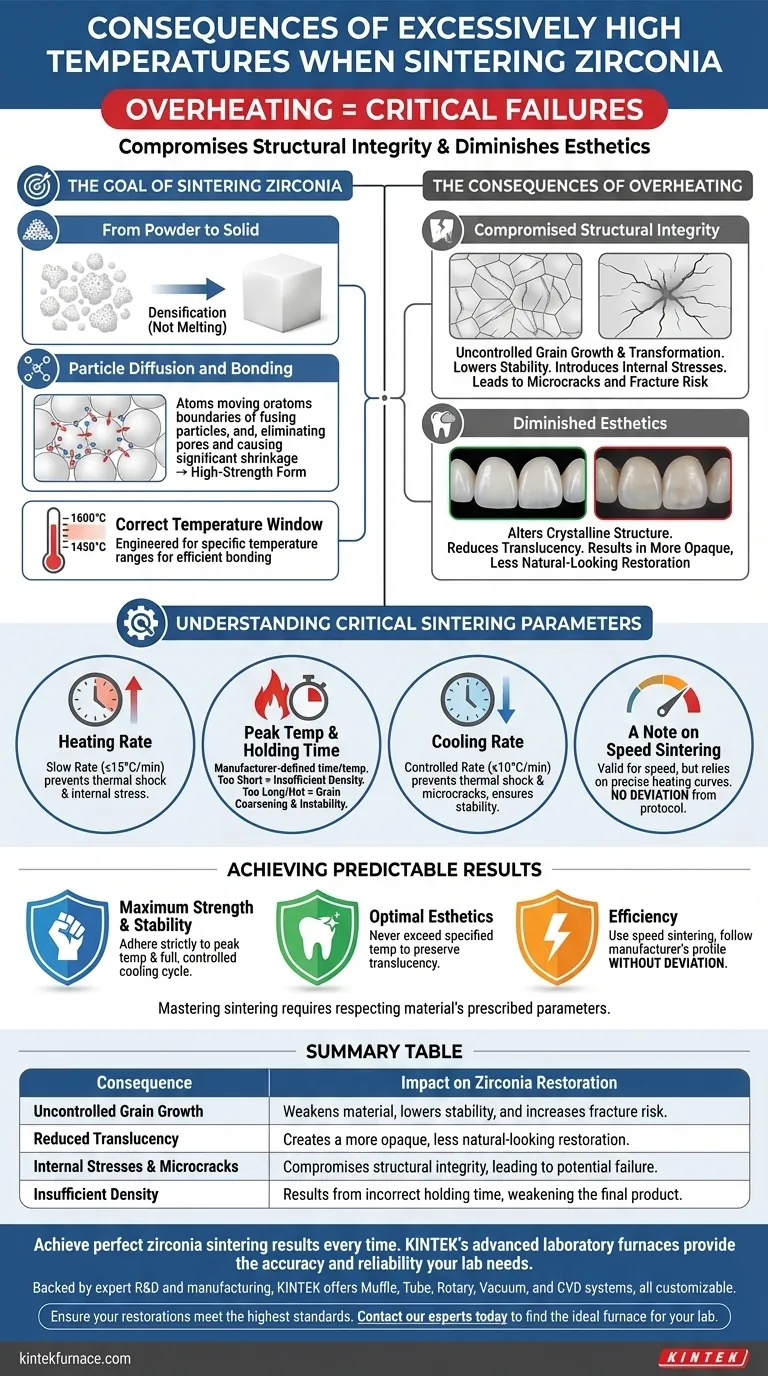

En última instancia, el uso de temperaturas excesivamente altas al sinterizar zirconia conduce a fallos críticos. Compromete la integridad estructural del material, provocando una menor estabilidad y agrietamiento, al tiempo que disminuye el resultado estético al reducir la translucidez.

El principio fundamental del sinterizado no consiste en alcanzar la temperatura más alta posible, sino en mantener un control preciso sobre un ciclo completo de calentamiento, mantenimiento y enfriamiento. Exceder la temperatura especificada por el fabricante introduce inestabilidad y degrada la restauración final, sin aportar ningún beneficio y creando riesgos significativos.

El objetivo del sinterizado de zirconia

Del polvo al sólido

El sinterizado es un proceso de densificación, no de fusión. Su propósito es transformar un bloque de zirconia poroso y pre-sinterizado en una cerámica densa y resistente, calentándolo por debajo de su punto de fusión.

Difusión y unión de partículas

El proceso funciona permitiendo que los átomos se difundan a través de los límites de las partículas de zirconia, fusionándolas. Esto elimina los poros entre las partículas y hace que el material se contraiga significativamente hasta su forma final de alta resistencia.

La ventana de temperatura correcta

Cada tipo de zirconia está diseñado para un rango de temperatura específico, típicamente entre 1450°C y 1600°C. Esta temperatura específica proporciona la energía necesaria para que la unión de las partículas ocurra de manera eficiente sin dañar la estructura cristalina subyacente del material.

Las consecuencias del sobrecalentamiento

Integridad estructural comprometida

El uso de una temperatura demasiado alta provoca un crecimiento y una transformación descontrolados de los granos. Esto conduce a una menor estabilidad del material y puede introducir tensiones internas que se manifiestan como microfisuras, debilitando severamente la restauración final y haciéndola propensa a fracturas.

Estética disminuida

El calor excesivo tiene un impacto directo y negativo en las propiedades visuales de la zirconia. Altera la estructura cristalina del material de una manera que reduce su translucidez, lo que resulta en una restauración más opaca y de aspecto menos natural.

Comprensión de los parámetros críticos de sinterizado

Velocidad de calentamiento

La velocidad a la que aumenta la temperatura del horno debe controlarse cuidadosamente. Se recomienda una velocidad de calentamiento lenta, típicamente ≤15°C por minuto, para evitar el choque térmico y la acumulación de tensiones internas que pueden causar grietas incluso antes de alcanzar la temperatura máxima.

Temperatura máxima y tiempo de mantenimiento

Esta es la fase más crítica. El horno se mantiene a una temperatura máxima específica durante un período determinado, según lo definido por el fabricante de la zirconia. Si el tiempo de mantenimiento es demasiado corto, la restauración tendrá una densidad insuficiente. Si es demasiado largo o demasiado caliente, conduce a un envejecimiento del grano e inestabilidad.

Velocidad de enfriamiento

El enfriamiento controlado es tan importante como el calentamiento controlado. Una caída rápida de la temperatura puede causar choque térmico, lo que lleva a microfisuras. Una velocidad de enfriamiento lenta, a menudo ≤10°C por minuto, permite que la restauración se estabilice gradualmente y garantiza su integridad estructural.

Una nota sobre el sinterizado rápido

Los ciclos de sinterizado rápido son una opción válida y eficaz, que a menudo produce restauraciones con una resistencia igual o superior a los métodos tradicionales. Sin embargo, estos ciclos se basan en curvas de calentamiento diseñadas con precisión. Cualquier desviación del estricto protocolo del fabricante anula los beneficios e introduce los mismos riesgos de agrietamiento e inestabilidad.

Lograr resultados predecibles

La clave para unas restauraciones de zirconia exitosas no es la fuerza bruta, sino el control preciso. Cumplir estrictamente las directrices del fabricante para el material específico que se está utilizando es innegociable para lograr resultados predecibles y de alta calidad.

- Si su principal objetivo es la máxima resistencia y estabilidad: Cumpla estrictamente la temperatura máxima recomendada y permita el ciclo de enfriamiento completo y controlado.

- Si su principal objetivo es la estética óptima: Nunca exceda la temperatura especificada, ya que esto dañará directamente la translucidez del material.

- Si su principal objetivo es la eficiencia: Utilice un ciclo de sinterizado rápido, pero siga el perfil de calentamiento, mantenimiento y enfriamiento del fabricante sin ninguna desviación.

Dominar el proceso de sinterizado proviene de respetar los parámetros prescritos por el material.

Tabla resumen:

| Consecuencia | Impacto en la restauración de zirconia |

|---|---|

| Crecimiento descontrolado de los granos | Debilita el material, reduce la estabilidad y aumenta el riesgo de fractura. |

| Reducción de la translucidez | Crea una restauración más opaca y de aspecto menos natural. |

| Tensiones internas y microfisuras | Compromete la integridad estructural, lo que lleva a posibles fallos. |

| Densidad insuficiente | Resulta de un tiempo de mantenimiento incorrecto, lo que debilita el producto final. |

Logre resultados de sinterizado de zirconia perfectos en todo momento.

El control preciso de la temperatura es innegociable para restauraciones dentales resistentes y estéticamente agradables. Los hornos de laboratorio avanzados de KINTEK proporcionan la precisión y fiabilidad que su laboratorio necesita.

Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos personalizables para sus protocolos de sinterizado únicos.

Asegúrese de que sus restauraciones cumplan los más altos estándares. Póngase en contacto con nuestros expertos hoy mismo para encontrar el horno ideal para su laboratorio.

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué es importante la calibración para los hornos de sinterización dental? Garantice restauraciones perfectas y evite fallos costosos

- ¿Por qué es importante el control preciso de la temperatura en los hornos de sinterización dental? Asegure restauraciones dentales fuertes y estéticas

- ¿Qué factores deben considerarse al elegir un horno de sinterización dental? Garantice calidad y eficiencia para su laboratorio

- ¿Cómo ha innovado el proceso de sinterización las aplicaciones dentales de la zirconia? Aumente la resistencia, la precisión y la eficiencia

- ¿Cuáles son algunos errores comunes al operar hornos de sinterización dental? Evite Errores Costosos para Restauraciones de Circonio Perfectas