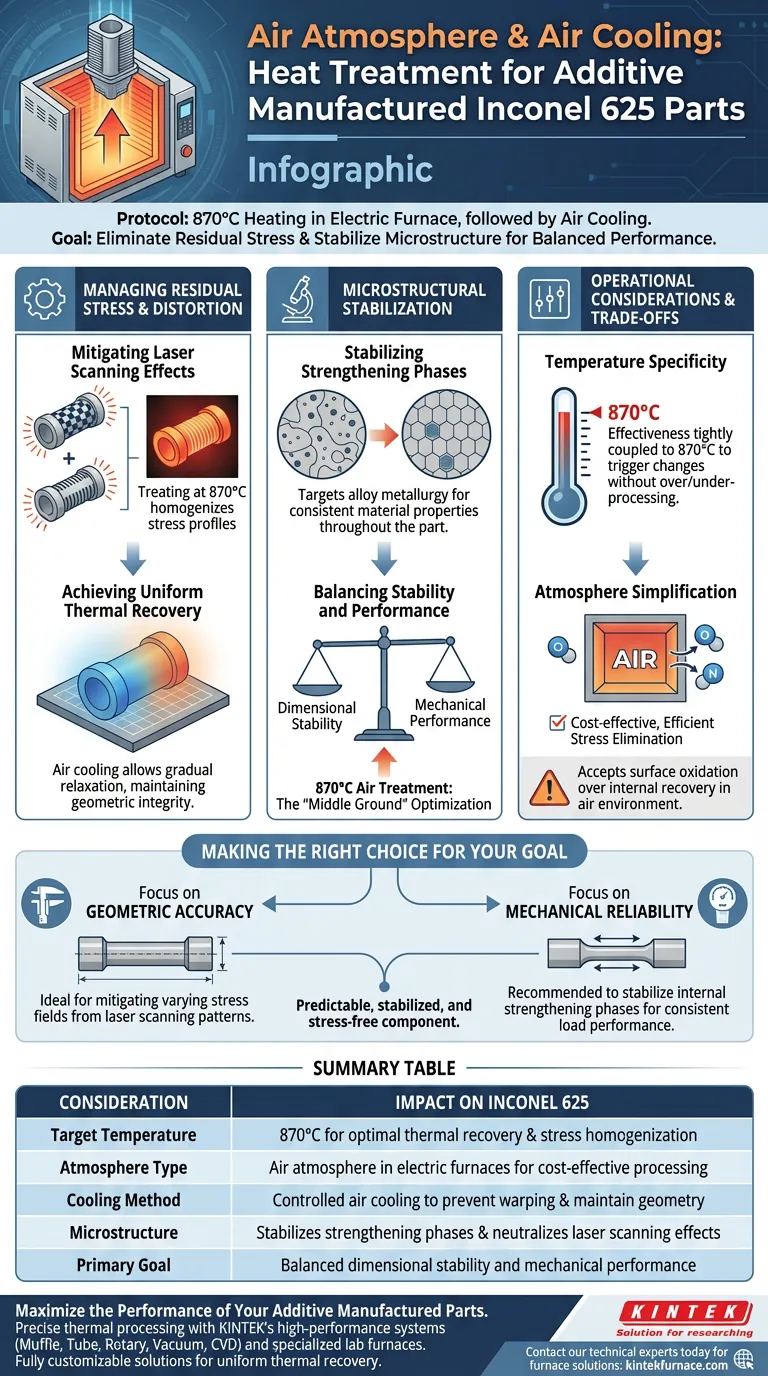

La selección de una atmósfera de aire y enfriamiento al aire para piezas de Inconel 625 fabricadas aditivamente se basa en un protocolo específico de calentamiento a 870 °C en un horno eléctrico. Este enfoque se utiliza principalmente para eliminar las tensiones residuales y estabilizar la microestructura interna de la aleación, ofreciendo un equilibrio práctico entre la estabilidad dimensional y el rendimiento mecánico.

El valor central de este método radica en su capacidad para proporcionar una recuperación térmica uniforme. Neutraliza eficazmente los campos de tensión variables causados por diferentes estrategias de escaneo láser, asegurando propiedades del material consistentes independientemente del patrón de impresión.

Gestión de Tensiones Residuales y Distorsión

Mitigación de los Efectos del Escaneo Láser

La fabricación aditiva introduce campos de tensión complejos en las piezas en función de cómo se mueve el láser. Diferentes estrategias, como los patrones de tablero de ajedrez o de franjas, crean perfiles de tensión residual variables.

El tratamiento de la pieza a 870 °C sirve para homogeneizar estas diferencias. El proceso mitiga las firmas de tensión específicas dejadas por la estrategia de impresión, restableciendo el estado interno del material.

Logro de una Recuperación Térmica Uniforme

La combinación de calentamiento y posterior enfriamiento al aire proporciona un efecto de recuperación térmica uniforme. Esta uniformidad es fundamental para prevenir deformaciones o distorsiones después de retirar la pieza de la placa de construcción.

Al permitir que la pieza se enfríe al aire, el material se relaja gradualmente. Esto ayuda a mantener la integridad geométrica del componente al tiempo que libera la tensión interna acumulada durante el rápido calentamiento y enfriamiento del proceso de impresión.

Estabilización Microestructural

Estabilización de Fases Fortalecedoras

Más allá de la simple relajación de tensiones, este ciclo térmico específico se dirige a la metalurgia de la aleación. El tratamiento estabiliza las fases fortalecedoras internas del Inconel 625.

Esta estabilización es esencial para un rendimiento fiable. Asegura que la microestructura del material sea consistente en toda la pieza, en lugar de variar en función de las tasas de enfriamiento locales experimentadas durante la impresión.

Equilibrio entre Estabilidad y Rendimiento

El objetivo final de este protocolo es el equilibrio. Está diseñado para equilibrar la estabilidad dimensional con el rendimiento mecánico.

No se sacrifica la forma de la pieza para ganar resistencia, ni se sacrifica resistencia para mantener la pieza recta. El tratamiento al aire a 870 °C logra una optimización de "punto intermedio" adecuada para componentes funcionales.

Consideraciones Operativas y Compensaciones

Especificidad de la Temperatura

La eficacia de este método está estrechamente ligada al punto de ajuste de 870 °C. Esta temperatura se selecciona específicamente para desencadenar los cambios microestructurales necesarios sin sobrecalentar ni procesar insuficientemente el material.

Simplificación de la Atmósfera

El uso de una atmósfera de aire en un horno eléctrico estándar simplifica los requisitos operativos en comparación con los tratamientos de vacío o gas inerte. Sin embargo, implica que la interacción de la química superficial con el aire a esta temperatura es aceptable para la aplicación.

La principal compensación aquí es aceptar un entorno de aire para lograr una eliminación de tensiones rentable y eficiente. El proceso prioriza la recuperación estructural interna sobre las preocupaciones de oxidación superficial típicamente asociadas con entornos no de vacío.

Tomando la Decisión Correcta para su Objetivo

Para determinar si este protocolo de tratamiento térmico se alinea con sus objetivos de fabricación, considere sus requisitos específicos de gestión de tensiones y consistencia mecánica.

- Si su enfoque principal es la precisión geométrica: Este método es ideal, ya que mitiga los campos de tensión variables de los patrones de escaneo láser (como tablero de ajedrez o franjas) para garantizar la estabilidad dimensional.

- Si su enfoque principal es la fiabilidad mecánica: Se recomienda este enfoque para estabilizar las fases fortalecedoras internas, asegurando que la aleación funcione de manera consistente bajo carga.

Al adherirse al protocolo de atmósfera de aire a 870 °C y enfriamiento al aire, se asegura un componente predecible, estabilizado y libre de tensiones, listo para su uso.

Tabla Resumen:

| Consideración | Impacto en Inconel 625 |

|---|---|

| Temperatura Objetivo | 870 °C para una recuperación térmica óptima y homogeneización de tensiones |

| Tipo de Atmósfera | Atmósfera de aire en hornos eléctricos para un procesamiento rentable |

| Método de Enfriamiento | Enfriamiento controlado al aire para prevenir deformaciones y mantener la geometría |

| Microestructura | Estabiliza las fases fortalecedoras y neutraliza los efectos del escaneo láser |

| Objetivo Principal | Estabilidad dimensional y rendimiento mecánico equilibrados |

Maximice el Rendimiento de sus Piezas Fabricadas Aditivamente

El procesamiento térmico preciso es la clave para desbloquear todo el potencial del Inconel 625. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de alto rendimiento Muffle, Tubo, Rotatorio, Vacío y CVD, junto con otros hornos de alta temperatura especializados para laboratorios, todos totalmente personalizables para satisfacer sus necesidades metalúrgicas únicas.

Ya sea que esté mitigando tensiones residuales de patrones láser complejos o estabilizando microestructuras de aleaciones, nuestro equipo garantiza la recuperación térmica uniforme que requieren sus componentes funcionales.

¿Listo para mejorar la precisión de su tratamiento térmico? Póngase en contacto con nuestros expertos técnicos hoy mismo para encontrar la solución de horno perfecta para su laboratorio o línea de producción.

Guía Visual

Referencias

- Alexandru Paraschiv, Mihai Vlăduț. Assessment of Residual Stresses in Laser Powder Bed Fusion Manufactured IN 625. DOI: 10.3390/ma17020413

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

La gente también pregunta

- ¿Cómo funciona un horno de atmósfera controlada tipo discontinuo? Domine el tratamiento térmico de precisión para materiales superiores

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Cómo contribuyen los hornos de atmósfera a la fabricación de cerámica? Mejorar la pureza y el rendimiento

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales