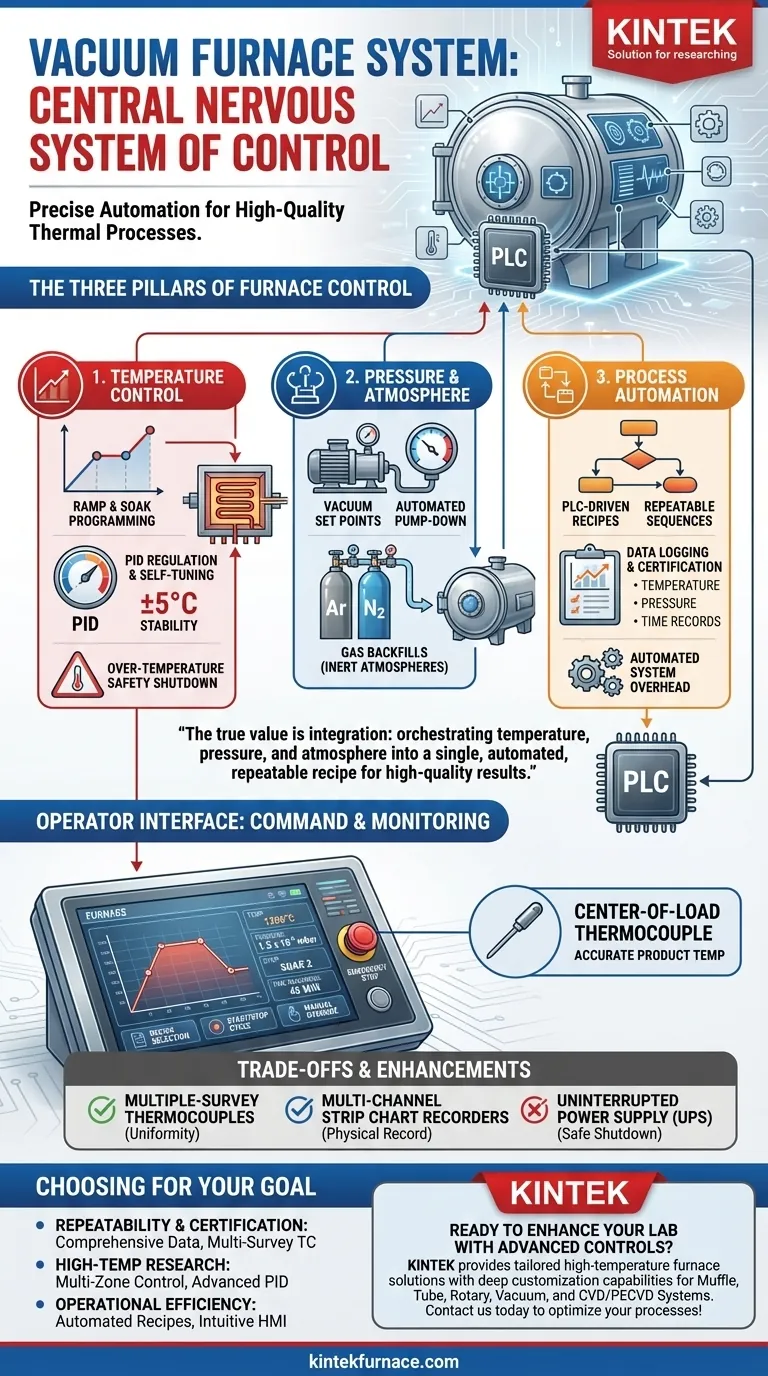

En esencia, el sistema de control de un horno de vacío es su sistema nervioso central. Es una combinación de hardware y software que automatiza y gestiona con precisión cada etapa de un proceso térmico. Las características clave incluyen un panel táctil impulsado por PLC para programar rampas y periodos de mantenimiento de temperatura, establecer niveles de vacío, controlar el relleno de gas y automatizar ciclos de proceso completos desde la evacuación hasta la ventilación, todo mientras se registran datos para su verificación y se garantiza la seguridad operativa.

El verdadero valor de los controles de un horno de vacío no reside en ninguna característica aislada, sino en su integración. La capacidad del sistema para orquestar la temperatura, la presión y la atmósfera en una única receta automatizada y repetible es lo que garantiza resultados consistentes y de alta calidad.

Los Tres Pilares del Control del Horno

Un sistema de control de horno de vacío moderno se basa en tres pilares fundamentales: temperatura, presión y automatización de la secuencia del proceso. Dominar estos asegura la integridad del material que se está procesando.

Control de Temperatura: Precisión y Uniformidad

El parámetro más crítico es casi siempre la temperatura. El sistema de control proporciona una gestión de alta precisión a través de varias características.

Las rampas y los periodos de mantenimiento (soaks) programables permiten al operador definir no solo la temperatura objetivo, sino también la rapidez con la que el horno se calienta (rampa) y cuánto tiempo mantiene esa temperatura (mantenimiento).

Los sistemas de regulación avanzados como el control PID (Proporcional-Integral-Derivativo), la lógica difusa y los algoritmos de autoajuste ajustan continuamente la potencia a los elementos calefactores. Esto logra una estabilidad excepcional, a menudo dentro de ±5°C del punto de ajuste.

La seguridad se gestiona mediante un controlador de sobretemperatura, un sistema independiente que apaga el horno si supera un límite de seguridad predefinido, protegiendo tanto el equipo como el producto.

Control de Presión y Atmósfera: Del Vacío al Relleno

El sistema de control gestiona completamente el entorno interno del horno, desde la eliminación del aire hasta la introducción de gases específicos.

Los operadores definen los puntos de ajuste de vacío, y el PLC automatiza la compleja secuencia de operación de las bombas de vacío de vacío primario y alto vacío para alcanzar la presión objetivo de manera eficiente.

El sistema también controla los rellenos de gas. Después del ciclo de vacío, puede introducir gases inertes como argón o nitrógeno para ayudar en el enfriamiento rápido o para crear una atmósfera específica no reactiva para el proceso.

Automatización de Procesos: Garantizando la Repetibilidad

El PLC (Controlador Lógico Programable) es el ordenador industrial que actúa como el cerebro de la operación. Ejecuta las "recetas" preprogramadas sin fallos cada vez.

Esta automatización cubre las funciones generales del sistema, como las secuencias completas de evacuación y ventilación, lo que elimina el potencial de error manual.

Fundamentalmente, el sistema proporciona registro de datos, grabando todos los parámetros críticos del proceso como temperatura, presión y tiempo. Este registro digital es esencial para el aseguramiento de la calidad, la certificación del proceso y la resolución de problemas.

La Interfaz del Operador: Comando y Monitoreo

Si bien el PLC realiza el trabajo pesado, el operador interactúa con el sistema a través de una Interfaz Hombre-Máquina (HMI), que suele ser un panel táctil a color.

La HMI: Su Ventana al Proceso

La HMI proporciona una vista gráfica clara del estado del horno. Los operadores utilizan esta interfaz para seleccionar o crear recetas, iniciar y detener ciclos, y anular funciones manualmente cuando es necesario.

Muestra datos en tiempo real de todos los sensores, incluyendo una visualización digital del vacío y lecturas de temperatura de varios termopares.

Monitoreo en Tiempo Real y Seguridad

Un termopar central de la carga es estándar, mide la temperatura del producto real, no solo de la cámara del horno, para un control más preciso.

Todas las funciones críticas son monitoreadas, y el sistema incluye una prominente función de parada de emergencia que detendrá de forma segura todas las operaciones inmediatamente en una situación urgente.

Comprender las Compensaciones y Mejoras Opcionales

El paquete de control estándar es muy capaz, pero las aplicaciones específicas pueden exigir características más especializadas.

Verificación de Temperatura Estándar vs. Avanzada

Un solo termopar es bueno para el control básico, pero para cargas grandes o procesos que requieren una uniformidad de temperatura estricta (como componentes aeroespaciales), los termopares de inspección múltiple son una opción vital. Le permiten mapear la temperatura a través de toda la zona caliente para asegurar que cada parte de su carga reciba exactamente el mismo tratamiento térmico.

Resiliencia del Sistema e Integridad de los Datos

Aunque el registro de datos digitales es estándar, algunos entornos regulatorios todavía valoran las registradoras de gráfico de banda multicanal que proporcionan un registro físico a prueba de manipulaciones del proceso.

Una Fuente de Alimentación Ininterrumpida (UPS) es otra opción crítica. No está diseñada para ejecutar un ciclo de calentamiento completo, sino para proporcionar suficiente energía durante un corte para que el sistema de control realice un apagado seguro y controlado, evitando daños al horno o pérdida del producto.

Tomar la Decisión Correcta para su Objetivo

La configuración de control ideal depende completamente de los requisitos específicos de su proceso.

- Si su enfoque principal es la repetibilidad del proceso y la certificación (p. ej., aeroespacial, médico): Necesita un registro de datos completo, termopares de inspección múltiple para la validación de uniformidad y un PLC altamente confiable.

- Si su enfoque principal es la investigación de materiales a alta temperatura: El control de temperatura multizona y la regulación PID avanzada con autoajuste son críticos para explorar las propiedades precisas de los materiales.

- Si su enfoque principal es la eficiencia operativa y el alto rendimiento: Las recetas automatizadas, una HMI clara e intuitiva y las funciones generales automatizadas son esenciales para minimizar el tiempo de ciclo y reducir el error del operador.

En última instancia, comprender estas características de control le permite seleccionar y operar un horno que garantice la integridad y la calidad de su producto final.

Tabla Resumen:

| Característica de Control | Funciones Clave | Beneficios |

|---|---|---|

| Control de Temperatura | Rampas/mantenimientos programables, regulación PID, seguridad contra sobretemperatura | Asegura precisión, uniformidad y seguridad en los procesos de calentamiento |

| Control de Presión y Atmósfera | Puntos de ajuste de vacío, rellenos de gas (p. ej., argón, nitrógeno) | Gestiona el entorno interno para necesidades específicas del proceso |

| Automatización de Procesos | Recetas impulsadas por PLC, registro de datos, secuencias automatizadas | Garantiza la repetibilidad, reduce errores y apoya el aseguramiento de la calidad |

| Interfaz del Operador | Panel táctil HMI, monitoreo en tiempo real, parada de emergencia | Permite un control y supervisión sencillos para una operación eficiente |

¿Listo para mejorar el procesamiento térmico de su laboratorio con controles avanzados de horno de vacío? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios soluciones de hornos de alta temperatura personalizadas. Nuestra línea de productos incluye Hornos de Muffle, de Tubo, Rotatorios, Hornos de Vacío y con Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestra experiencia puede optimizar sus procesos y ofrecer resultados consistentes y de alta calidad.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso