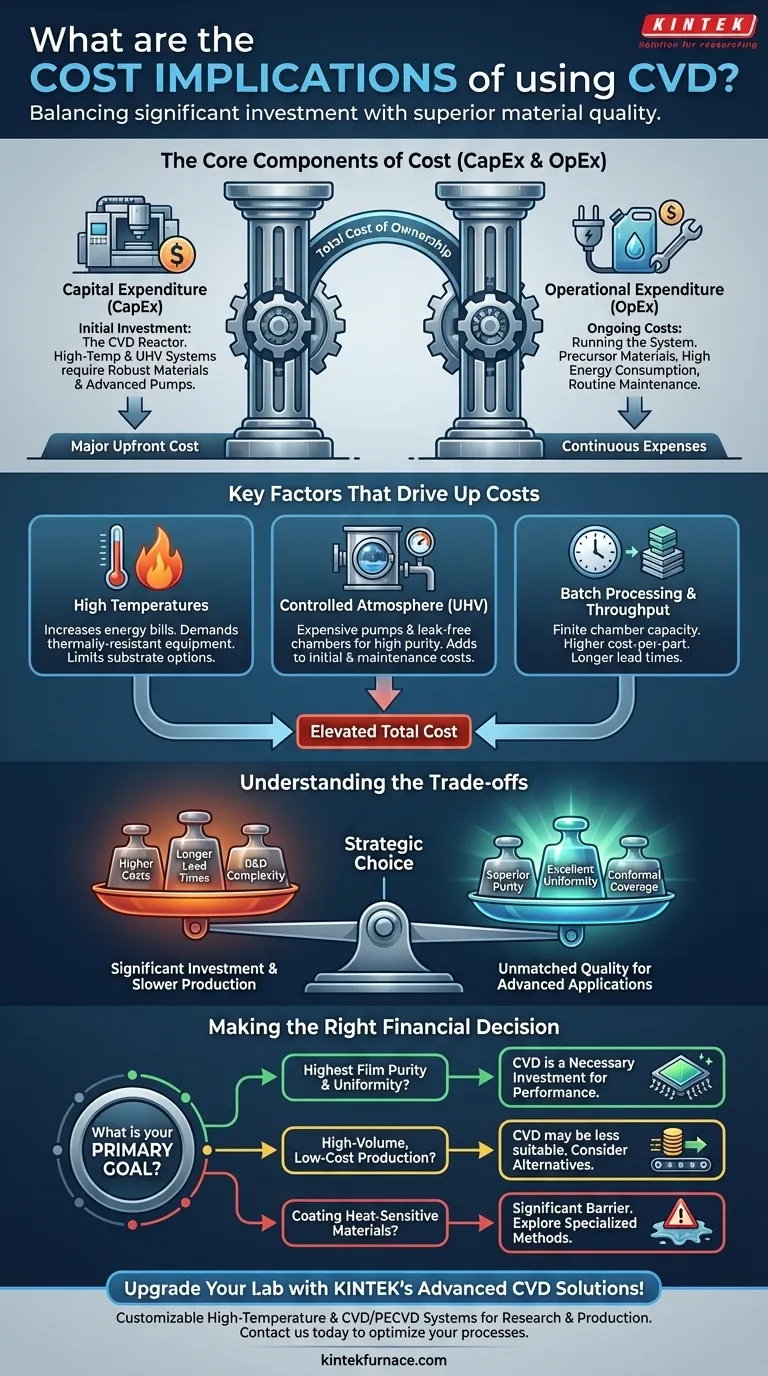

En última instancia, el coste de la Deposición Química de Vapor (CVD) está dominado por una inversión de capital significativa y gastos operativos continuos. El equipo, especialmente los sistemas diseñados para procesos de alta temperatura y alto vacío, representa un coste inicial importante, que se ve agravado por los gastos continuos de mantenimiento, energía y materiales precursores.

La decisión de utilizar la CVD no consiste en encontrar el método de deposición más barato. Es una elección estratégica en la que se aceptan costes más altos como una contrapartida directa para lograr una pureza de película, uniformidad y cobertura conformada superiores que otras técnicas a menudo no pueden ofrecer.

Los componentes centrales del coste de la CVD

Comprender el coste de la CVD requiere observar tanto la compra inicial como los gastos a largo plazo asociados con el funcionamiento del equipo.

Gasto de capital (CapEx): La inversión inicial

El coste más visible es el propio reactor de CVD. El precio de este equipo puede variar drásticamente según sus especificaciones.

Los sistemas que operan a temperaturas muy altas o que requieren un entorno de vacío ultraalto (UHV) son sustancialmente más caros debido a la necesidad de materiales robustos, elementos calefactores avanzados y bombas y sellos de vacío sofisticados.

Gasto operativo (OpEx): Los costes continuos

El funcionamiento de un sistema de CVD implica varios costes continuos que pueden afectar significativamente el coste total de propiedad.

Los principales gastos operativos incluyen los materiales precursores (los gases o vapores químicos utilizados para la deposición), el alto consumo de energía necesario para mantener las temperaturas del proceso y el coste del mantenimiento rutinario de componentes como bombas de vacío y sistemas de calefacción.

Factores que aumentan los costes

Varios requisitos técnicos inherentes al proceso de CVD son los principales impulsores de su estructura de costes elevada.

La necesidad de altas temperaturas

Muchos procesos de CVD requieren temperaturas elevadas para facilitar las reacciones químicas necesarias. Esto no solo aumenta las facturas de energía, sino que también exige equipos más caros y resistentes a la temperatura.

Además, este calor intenso puede limitar los tipos de sustratos que puede utilizar, lo que podría obligarle a elegir materiales más caros y resistentes al calor o descartar el proceso para componentes sensibles al calor.

La demanda de una atmósfera controlada

Lograr películas de alta pureza a menudo requiere un entorno de alto vacío para eliminar contaminantes. El equipo necesario para crear y mantener este vacío —incluyendo bombas turbomoleculares, manómetros y cámaras libres de fugas— se suma significativamente tanto al precio de compra inicial como a los costes de mantenimiento.

Rendimiento y procesamiento por lotes

Los reactores de CVD tienen una capacidad de cámara finita, lo que limita el tamaño y el número de piezas que se pueden recubrir a la vez. Esto a menudo requiere un procesamiento por lotes.

Esta limitación en el rendimiento puede aumentar el coste por pieza y provocar plazos de entrega de producción más largos, haciendo que la CVD sea menos rentable para la fabricación de gran volumen en comparación con procesos más continuos.

Comprender las compensaciones

El alto coste de la CVD es una consecuencia directa de las capacidades que proporciona. La decisión de invertir en ella depende de equilibrar el coste con los requisitos de rendimiento.

Coste frente a calidad inigualable

La justificación principal del gasto de la CVD es su capacidad para producir películas de pureza excepcionalmente alta. Para aplicaciones en semiconductores, óptica y materiales avanzados, este nivel de calidad a menudo no es negociable.

Rendimiento frente a cobertura conformada

La CVD destaca en la creación de películas con excelente uniformidad que se adaptan perfectamente a formas complejas y tridimensionales. La contrapartida es que lograr esto a menudo requiere velocidades de deposición más lentas y procesamiento por lotes, sacrificando la velocidad de fabricación por una geometría de recubrimiento superior.

Versatilidad frente a complejidad

La tecnología es muy versátil, capaz de depositar una amplia gama de materiales, desde metales y cerámicas hasta polímeros. Esta flexibilidad es valiosa, pero conlleva la complejidad de desarrollar y ajustar un proceso químico específico para cada combinación de material y sustrato, lo que puede implicar costes significativos de I+D.

Tomar la decisión financiera correcta

Decidir si asumir los costes de la CVD depende totalmente del objetivo principal de su proyecto.

- Si su objetivo principal es lograr la mayor pureza y uniformidad de película posible: El alto coste de la CVD es una inversión necesaria para cumplir con especificaciones de rendimiento estrictas que los métodos alternativos no pueden alcanzar.

- Si su objetivo principal es la producción de alto volumen y bajo coste: La naturaleza del procesamiento por lotes y los altos costes operativos pueden hacer que la CVD sea menos adecuada que tecnologías como la PVD o la galvanoplastia, a menos que su rendimiento único sea un requisito absoluto.

- Si su objetivo principal es recubrir materiales sensibles al calor: Las altas temperaturas de muchos procesos de CVD presentan una barrera significativa de coste y compatibilidad, lo que requiere que explore variantes de CVD de baja temperatura especializadas o tecnologías de deposición completamente diferentes.

En última instancia, el coste de la CVD se entiende mejor como una inversión en un nivel específico y, a menudo, inigualable de calidad y rendimiento del material.

Tabla resumen:

| Componente del coste | Factores clave | Impacto |

|---|---|---|

| Gasto de capital (CapEx) | Sistemas de alta temperatura, UHV, materiales robustos | Inversión inicial importante |

| Gasto operativo (OpEx) | Materiales precursores, energía, mantenimiento | Gastos continuos que afectan al coste total |

| Rendimiento | Procesamiento por lotes, capacidad limitada de la cámara | Mayor coste por pieza, plazos de entrega más largos |

| Compensaciones de calidad | Pureza superior, uniformidad, cobertura conformada | Justifica el coste para aplicaciones de alto rendimiento |

¡Mejore su laboratorio con las soluciones avanzadas de CVD de KINTEK!

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y con atmósfera, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya necesite una pureza de película superior, recubrimientos uniformes o configuraciones personalizadas para semiconductores y materiales avanzados, KINTEK ofrece soluciones fiables y rentables que mejoran sus resultados de investigación y producción.

Contáctenos hoy para analizar cómo nuestros sistemas de CVD pueden optimizar sus procesos e impulsar la innovación en su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Es direccional el PECVD? Comprender su ventaja de no línea de visión para recubrimientos complejos

- ¿Cuáles son las ventajas de la CVD asistida por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas de alta calidad a baja temperatura