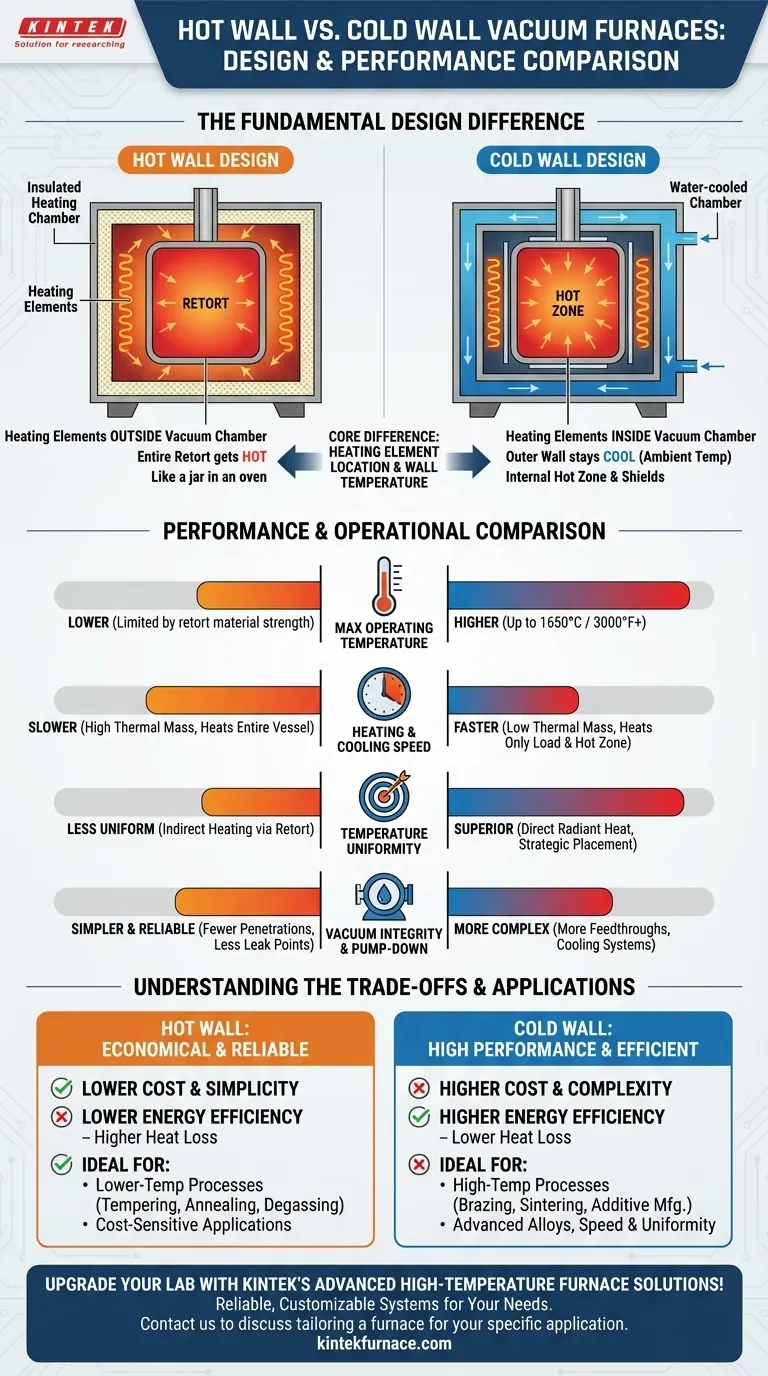

En esencia, la diferencia entre un horno de vacío de pared caliente y uno de pared fría radica en la ubicación del sistema de calentamiento y la temperatura de la pared principal de la cámara de vacío. En un diseño de pared caliente, los elementos calefactores están fuera de la cámara de vacío, calentando todo el recipiente. En un diseño de pared fría, los elementos calefactores están dentro de la cámara de vacío, mientras que la pared exterior del recipiente se enfría activamente y permanece cerca de la temperatura ambiente.

La elección es un clásico compromiso de ingeniería. Los hornos de pared fría ofrecen un rendimiento superior (temperaturas más altas, ciclos más rápidos y mejor uniformidad), lo que los hace ideales para aplicaciones avanzadas. Los hornos de pared caliente son más simples y económicos, destacando por su fiabilidad en procesos de baja temperatura.

La diferencia fundamental de diseño

Para entender las compensaciones de rendimiento, primero debe visualizar cómo se construye cada horno. La distinción principal es si el recipiente de vacío primario se calienta o permanece frío.

Cómo funciona un horno de pared caliente

En un horno de pared caliente, la cámara de vacío, a menudo llamada retorta, se coloca dentro de una cámara de calentamiento aislada más grande. Los elementos calefactores rodean el exterior de esta retorta.

Piense en ello como colocar un frasco sellado dentro de un horno convencional. Todo el frasco y su contenido se calientan juntos. Este diseño es mecánicamente simple, ya que requiere menos sellos y penetraciones complejas en la zona de vacío.

Cómo funciona un horno de pared fría

En un horno de pared fría, los elementos calefactores y el blindaje térmico se encuentran dentro de la cámara de vacío. La pared exterior de la cámara tiene canales de enfriamiento integrados, que suelen hacer circular agua.

Este diseño mantiene el recipiente estructural principal frío, fuerte y estable, incluso cuando el interior está a temperaturas extremadamente altas. El calor se contiene dentro de una "zona caliente" hecha de aislamiento o escudos metálicos reflectantes.

Comparación de rendimiento y operación

La diferencia arquitectónica conduce directamente a variaciones significativas en el rendimiento, el costo y las características operativas.

Temperatura máxima de operación

Un horno de pared fría es el claro ganador para trabajos de alta temperatura. Debido a que el recipiente estructural permanece frío, puede soportar fácilmente procesos que alcanzan hasta 1650 °C (3000 °F) o incluso más con diseños especializados.

Un horno de pared caliente está limitado por la resistencia del material de la retorta, que se debilita a medida que se calienta. Esto suele restringir su uso a aplicaciones de menor temperatura.

Velocidad de calentamiento y enfriamiento

Los hornos de pared fría proporcionan ciclos de calentamiento y enfriamiento significativamente más rápidos. Esto se debe a que tienen una menor masa térmica; el horno solo necesita calentar la carga de trabajo y la ligera zona caliente interna.

Los hornos de pared caliente deben calentar toda la pesada retorta, que almacena una enorme cantidad de energía térmica y, por lo tanto, se calienta y se enfría mucho más lentamente.

Uniformidad de temperatura

Un diseño de pared fría ofrece una uniformidad de temperatura superior. Los elementos calefactores pueden colocarse estratégicamente alrededor de la carga de trabajo dentro de la cámara, proporcionando un calor radiante preciso y directo desde todos los lados.

En un diseño de pared caliente, la carga de trabajo se calienta indirectamente por la pared caliente de la retorta, lo que puede conducir a una distribución de temperatura menos uniforme.

Integridad del vacío y bombeo

Un horno de pared caliente a menudo tiene una ventaja en simplicidad y fiabilidad del vacío. Su diseño típicamente tiene menos penetraciones (puertos, pasamuros de energía), lo que significa menos puntos de fuga potenciales.

Las superficies calientes también ayudan a "desgasificar" los contaminantes volátiles durante el bombeo, lo que a veces puede conducir a tiempos de ciclo más rápidos para alcanzar niveles de vacío moderados.

Comprendiendo las ventajas y desventajas

Ningún diseño es universalmente mejor; están optimizados para diferentes objetivos. Comprender sus compromisos inherentes es clave para tomar una decisión informada.

Costo y complejidad

Los hornos de pared caliente son generalmente menos costosos y más simples de fabricar. El diseño evita la complejidad de los elementos calefactores internos y la tubería requerida para un recipiente enfriado por agua.

Los hornos de pared fría son más complejos y costosos debido a sus zonas calientes internas, pasamuros de energía y extensos sistemas de enfriamiento por agua.

Eficiencia energética y pérdida de calor

Los hornos de pared fría suelen exhibir menores pérdidas de calor al ambiente circundante. La carcasa exterior enfriada por agua contiene eficazmente la energía dentro del horno, y el aislamiento multicapa moderno es extremadamente eficiente.

Un horno de pared caliente, por su naturaleza, irradia una cantidad significativa de calor desde todo el exterior del cuerpo del horno, lo que lo hace menos eficiente energéticamente.

Tomando la decisión correcta para su aplicación

Sus requisitos de proceso deben dictar su elección. Base su decisión en el principal impulsor de rendimiento para su tarea específica.

- Si su enfoque principal es el rendimiento a alta temperatura, la velocidad y la uniformidad: Un horno de pared fría es la elección definitiva para procesos exigentes como soldadura fuerte, sinterización, fabricación aditiva y tratamiento de aleaciones avanzadas.

- Si su enfoque principal es la rentabilidad para procesos de baja temperatura: Un horno de pared caliente es una excelente y fiable herramienta para aplicaciones como templado, recocido y desgasificación donde no se requieren temperaturas extremas.

- Si su enfoque principal es minimizar las fugas de vacío y la simplicidad operativa: La construcción más simple de un horno de pared caliente ofrece fiabilidad inherente y un mantenimiento más fácil para procesos de vacío menos exigentes.

En última instancia, comprender estos principios de diseño básicos le permite seleccionar la herramienta adecuada para su objetivo de ingeniería específico.

Tabla resumen:

| Característica | Horno de pared caliente | Horno de pared fría |

|---|---|---|

| Ubicación del elemento calefactor | Fuera de la cámara de vacío | Dentro de la cámara de vacío |

| Temperatura máxima | Menor (limitada por el material de la retorta) | Mayor (hasta 1650 °C o más) |

| Velocidad de calentamiento/enfriamiento | Más lento (alta masa térmica) | Más rápido (baja masa térmica) |

| Uniformidad de temperatura | Menos uniforme | Uniformidad superior |

| Costo y complejidad | Menor costo, más simple | Mayor costo, más complejo |

| Eficiencia energética | Menor (más pérdida de calor) | Mayor (mejor aislamiento) |

| Aplicaciones ideales | Procesos de baja temperatura (ej., templado, recocido) | Procesos de alta temperatura (ej., soldadura fuerte, sinterización) |

¡Mejore su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas fiables y personalizables como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, lo que aumenta la eficiencia y el rendimiento. Contáctenos hoy para discutir cómo podemos adaptar un horno a sus aplicaciones específicas.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón