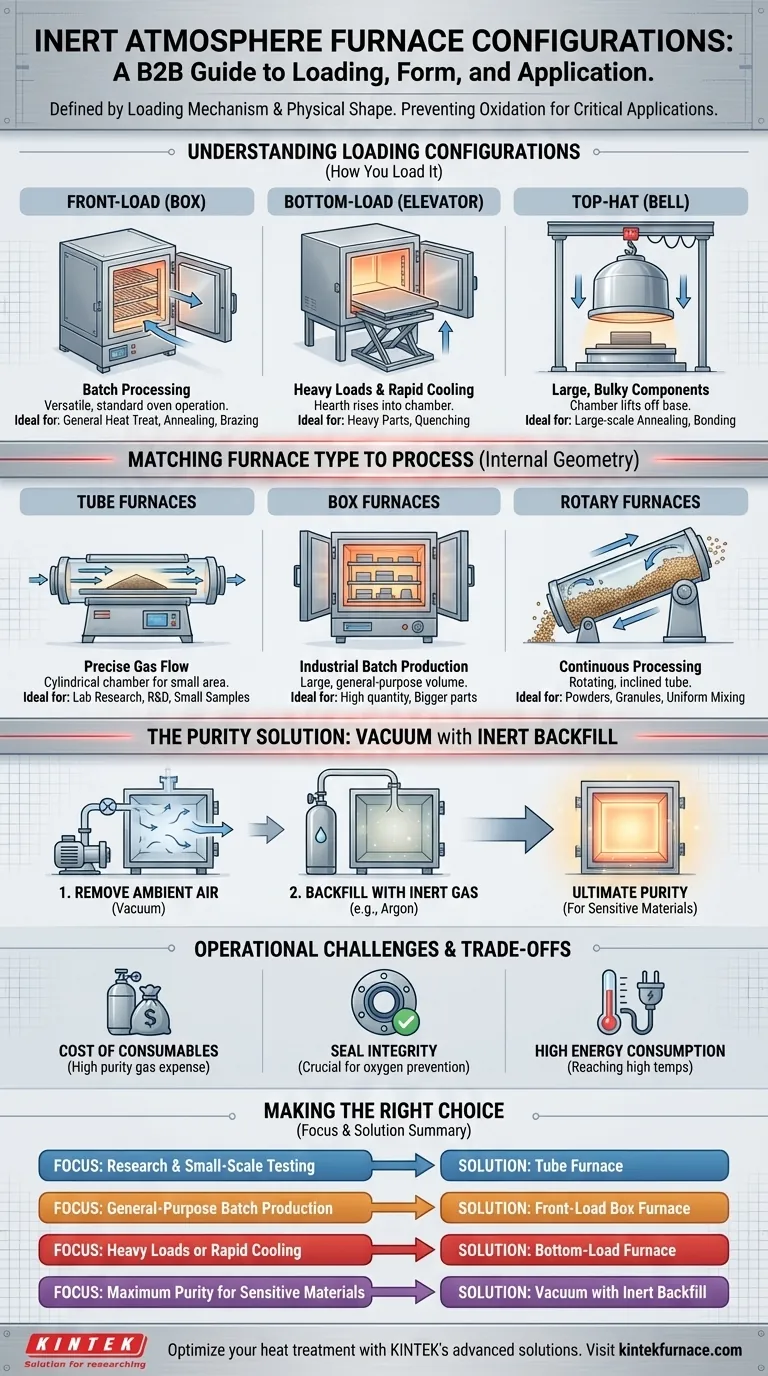

En resumen, los hornos de atmósfera inerte se definen principalmente por su mecanismo de carga y su forma física. Las principales configuraciones de carga son de carga frontal, de carga inferior y de campana (top-hat), mientras que los tipos más comunes según su factor de forma son los hornos de caja, de tubo y rotatorios. Estos diseños están ingeniosamente elaborados para soportar aplicaciones específicas, desde investigación a escala de laboratorio hasta producción en masa, donde la prevención de la oxidación con un gas controlado como el nitrógeno o el argón es crítica.

La configuración óptima del horno no es cuestión de encontrar la "mejor", sino de hacer coincidir con precisión el diseño del horno con el tamaño de su material, su volumen de producción y las demandas específicas de su proceso de tratamiento térmico.

Comprensión de las Configuraciones de Carga

La forma en que se cargan y descargan los materiales del horno es una consideración de diseño primordial. Esta elección afecta el flujo de trabajo, los tipos de materiales que se pueden procesar e incluso las capacidades del proceso, como las tasas de enfriamiento.

Hornos de Carga Frontal (Caja)

Este es el diseño más convencional, que funciona de forma muy parecida a un horno estándar con una puerta en la parte delantera. Es una configuración versátil y de uso general.

Los hornos de carga frontal son ideales para el procesamiento por lotes de diversas piezas en estantes o bandejas. Son sencillos de operar y son una opción común para el tratamiento térmico general, el recocido y la soldadura fuerte.

Hornos de Carga Inferior

En este diseño, el hogar (la base del horno) se eleva en la cámara de calentamiento estacionaria desde abajo, a menudo utilizando un mecanismo de elevación.

Esta configuración es excepcionalmente adecuada para procesar cargas muy pesadas. También permite un enfriamiento rápido (templado) al bajar rápidamente el material de la zona caliente, lo cual es crítico para ciertos procesos metalúrgicos.

Hornos de Campana (Top-Hat)

Con un horno de campana o "top-hat", la cámara de calentamiento se baja sobre una base estacionaria donde se coloca el material. El cuerpo del horno se levanta para cargar y descargar.

Este diseño es perfecto para componentes grandes, voluminosos o de formas irregulares que no pueden cargarse fácilmente en una cámara. Proporciona un excelente acceso y a menudo se utiliza para aplicaciones de recocido o unión a gran escala.

Coincidencia del Tipo de Horno con su Proceso

Más allá de cómo se carga, la geometría interna del horno determina cómo se aplica el calor y la atmósfera a su material.

Hornos de Tubo

Los hornos de tubo utilizan una cámara cilíndrica, típicamente hecha de cerámica o cuarzo, para calentar un área más pequeña y bien definida.

Son el estándar para la investigación de laboratorio, I+D y el procesamiento de muestras pequeñas. El diseño tubular proporciona un excelente control atmosférico y es ideal para procesos que se benefician de un flujo de gas preciso sobre el material.

Hornos de Caja

Un horno de caja, que típicamente utiliza una puerta de carga frontal, es una cámara rectangular diseñada para trabajos de propósito general.

Este es el caballo de batalla para la producción industrial por lotes. Su mayor volumen puede acomodar piezas individuales más grandes o una gran cantidad de piezas más pequeñas dispuestas en estantes.

Hornos Rotatorios

Estos hornos cuentan con un tubo cilíndrico giratorio ligeramente inclinado, lo que hace que el material se voltee y se mueva a través de la zona de calor.

Los hornos rotatorios están diseñados para el procesamiento continuo de polvos, gránulos o piezas pequeñas que requieren una mezcla constante para asegurar que cada superficie se caliente de manera uniforme y se exponga a la atmósfera inerte.

El Caso Especial: Vacío con Relleno Inerte

Para aplicaciones que exigen la mayor pureza posible, el proceso implica más que simplemente purgar la cámara con gas inerte.

¿Por qué Empezar con un Vacío?

El método más eficaz para crear una atmósfera inerte pura es utilizar primero una bomba de vacío para eliminar el aire ambiente, que contiene oxígeno y humedad.

Lograr la Pureza Máxima

Después de hacer el vacío, la cámara se rellena con gas inerte de alta pureza. Para materiales muy sensibles, este ciclo de vacío y llenado puede repetirse varias veces para diluir cualquier contaminante restante a niveles insignificantes, asegurando la integridad de los materiales que reaccionan incluso a cantidades mínimas de oxígeno.

Entendiendo las Ventajas y los Desafíos

Aunque es esencial, operar un horno de atmósfera inerte implica consideraciones operativas y costos específicos que deben gestionarse.

Costo de los Consumibles

Los gases inertes de alta pureza, particularmente el argón, pueden ser un gasto operativo significativo. La operación eficiente del horno y un sistema sin fugas son cruciales para minimizar el consumo de gas.

Mantenimiento de la Integridad del Sellado

Todo el sistema, incluidas puertas, puertos y líneas de gas, debe estar perfectamente sellado para evitar que el oxígeno se filtre a la cámara a altas temperaturas. El mantenimiento regular y la inspección del sellado son innegociables.

Alto Consumo de Energía

Alcanzar y mantener las altas temperaturas requeridas para procesos como la soldadura fuerte o el recocido consume una cantidad sustancial de energía. Un aislamiento adecuado y elementos calefactores eficientes son clave para gestionar estos costos.

Tomar la Decisión Correcta para su Objetivo

Seleccionar la configuración correcta del horno requiere alinear el diseño con su objetivo principal.

- Si su enfoque principal es la investigación y las pruebas a pequeña escala: Un horno de tubo ofrece el mejor control y pureza atmosférica para muestras pequeñas y bien definidas.

- Si su enfoque principal es la producción por lotes de uso general: Un horno de caja de carga frontal proporciona la mayor versatilidad para una amplia gama de tamaños de piezas y aplicaciones.

- Si su enfoque principal es el procesamiento de cargas pesadas o requiere un enfriamiento rápido: Un horno de carga inferior está diseñado específicamente para estos exigentes requisitos mecánicos y térmicos.

- Si su enfoque principal es la máxima pureza para materiales sensibles: Un horno de vacío con un sistema de relleno de gas inerte es la única forma de eliminar de forma fiable los contaminantes atmosféricos.

Al alinear el diseño del horno con sus objetivos específicos de material y proceso, usted asegura tanto la eficiencia operativa como la integridad del producto final.

Tabla Resumen:

| Tipo de Configuración | Características Clave | Aplicaciones Ideales |

|---|---|---|

| Carga Frontal (Caja) | Versátil, procesamiento por lotes, fácil operación | Tratamiento térmico general, recocido, soldadura fuerte |

| Carga Inferior | Maneja cargas pesadas, enfriamiento rápido | Templado metalúrgico, procesamiento de piezas pesadas |

| Campana (Top-Hat) | Excelente acceso para componentes grandes | Recocido a gran escala, unión |

| Tubo | Cámara cilíndrica, flujo de gas preciso | Investigación de laboratorio, I+D, muestras pequeñas |

| Rotatorio | Procesamiento continuo, mezcla uniforme | Polvos, gránulos, piezas pequeñas |

| Vacío con Relleno Inerte | Alta pureza, elimina contaminantes | Materiales sensibles que requieren máxima pureza |

¿Listo para optimizar su proceso de tratamiento térmico con el horno de atmósfera inerte adecuado? En KINTEK, aprovechamos una investigación y desarrollo excepcionales y la fabricación interna para proporcionar a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo podemos mejorar la eficiencia y la integridad del producto de su laboratorio.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior