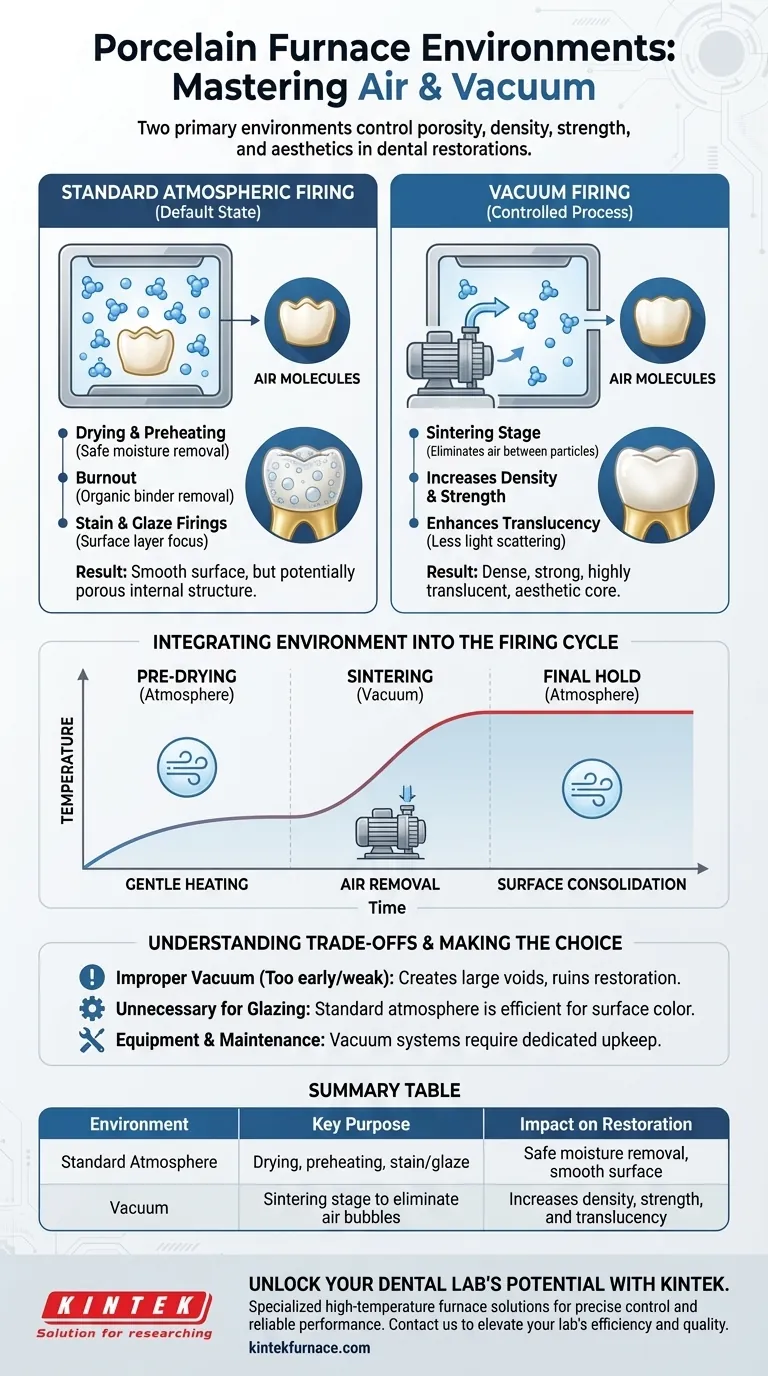

Los hornos de porcelana operan dentro de dos entornos principales: una atmósfera de aire estándar o un vacío controlado. La elección es un parámetro crítico del proceso, no una característica del equipo, y se programa deliberadamente en un ciclo de cocción para influir directamente en la densidad final, la resistencia y la calidad estética de una restauración dental.

La decisión de cocer porcelana al vacío frente a una atmósfera estándar se trata fundamentalmente de controlar la porosidad. Un entorno de vacío se utiliza durante etapas específicas del ciclo de cocción para eliminar el aire atrapado, lo que da como resultado una cerámica final más densa, fuerte y estéticamente más agradable.

El Papel del Entorno de Cocción

El entorno dentro del mufla del horno impacta directamente cómo las partículas individuales de porcelana se fusionan, un proceso conocido como sinterización. La presencia o ausencia de aire a temperaturas específicas determina la estructura interna de la corona o puente terminado.

Cocción Atmosférica Estándar

En un entorno atmosférico estándar, la cámara del horno contiene aire normal. Este es el estado predeterminado y es esencial para etapas específicas del proceso de cocción.

La presión atmosférica se utiliza durante las fases iniciales de secado y precalentamiento. Permite la eliminación suave del agua y la combustión segura de cualquier agente aglutinante orgánico dentro de la pasta de porcelana.

También es el entorno utilizado para las cocciones finales de tinte y glaseado, donde el objetivo es desarrollar una capa superficial lisa, similar al vidrio, sin alterar la subestructura ya sinterizada.

Cocción al Vacío

Se crea un entorno de vacío cuando una bomba elimina la mayor parte del aire de la cámara del horno. Esto no se utiliza durante todo el ciclo, pero es un paso crucial para construir el cuerpo central de una restauración.

El propósito principal del vacío es eliminar la porosidad. Al eliminar el aire entre las partículas de porcelana a medida que comienzan a fusionarse, evita que pequeñas burbujas de aire queden atrapadas dentro del material final.

Cómo un Vacío Mejora la Calidad de la Cerámica

La eliminación de estos huecos tiene dos grandes beneficios. Primero, crea un material más denso y fuerte, mejorando significativamente la capacidad de la restauración para resistir las fuerzas de la masticación.

Segundo, mejora las propiedades ópticas y la estética de la porcelana. Las burbujas de aire atrapadas dispersan la luz, creando una apariencia turbia u opaca. Una cerámica densa y sin huecos tiene una translucidez superior, lo que le permite imitar la apariencia de un diente natural de manera más efectiva.

Integración del Entorno en el Ciclo de Cocción

Un horno no opera en un solo entorno. La presión se cambia en momentos precisos como parte de un programa de cocción más grande y programable que también controla el tiempo y la temperatura.

La Etapa de Pre-Secado (Atmósfera)

Cada ciclo comienza a presión atmosférica. La temperatura sube lentamente para secar la porcelana, asegurando que no quede humedad atrapada, lo que podría convertirse en vapor y dañar la restauración.

La Etapa de Sinterización (Vacío)

A medida que la temperatura sube hacia el punto de sinterización, la bomba de vacío se activa. Esta es la fase crítica donde el vacío elimina el aire mientras las partículas de porcelana se fusionan, asegurando una alta densidad en las capas de dentina y esmalte.

La Retención Final (Atmósfera)

Justo antes o en la temperatura máxima de cocción, se libera el vacío. Este retorno a la presión atmosférica ayuda a consolidar la superficie exterior de la restauración, creando un brillo natural semi-brillante directamente al salir del horno.

Entendiendo las Compensaciones

Si bien el vacío es crítico para la calidad, su aplicación debe ser precisa. Una mala gestión del entorno del horno puede crear problemas en lugar de resolverlos.

Porosidad por Vacío Inadecuado

Si se aplica el vacío demasiado pronto mientras todavía hay humedad presente, puede hacer que el agua hierva, creando grandes huecos y arruinando la restauración. Del mismo modo, un sistema de vacío débil o con fugas no logrará eliminar suficiente aire, lo que provocará una porosidad no deseada.

Innecesario para Ciertas Aplicaciones

Generalmente, no se requiere vacío para ciclos simples de tinte y glaseado. El objetivo de estas cocciones a baja temperatura es fusionar una capa superficial delgada, y un vacío no proporciona ningún beneficio significativo e incluso puede alterar la textura superficial deseada de ciertas tinciones.

Demandas de Equipo y Mantenimiento

Los hornos equipados con un sistema de vacío requieren más mantenimiento. La bomba de vacío y los sellos de la cámara deben mantenerse en perfecto estado de funcionamiento para garantizar un nivel de vacío consistente y efectivo en cada ciclo.

Tomar la Decisión Correcta para su Objetivo

El uso correcto del entorno del horno está dictado por el paso específico en el proceso de fabricación de la restauración.

- Si su objetivo principal es construir una corona o puente fuerte: Utilizar un ciclo de vacío programado correctamente durante las etapas de cocción de la dentina y el esmalte es esencial para lograr una densidad y resistencia óptimas.

- Si su objetivo principal es aplicar color y glaseado superficial final: Cocer en una atmósfera estándar es el procedimiento correcto y más eficiente para estos ciclos estéticos de baja temperatura.

- Si su objetivo principal es lograr un "glaseado natural" sin pulir: Dominar la temperatura precisa para liberar el vacío es clave para crear una superficie lisa y consolidada directamente desde el ciclo de cocción.

En última instancia, dominar la interacción entre la atmósfera y el vacío es fundamental para transformar el polvo de porcelana en una restauración dental duradera y realista.

Tabla Resumen:

| Entorno | Propósito Clave | Impacto en la Restauración |

|---|---|---|

| Atmósfera Estándar | Secado, precalentamiento, cocciones de tinte/glaseado | Eliminación segura de humedad, desarrolla una superficie lisa |

| Vacío | Etapa de sinterización para eliminar burbujas de aire | Aumenta la densidad, la resistencia y la translucidez |

Desbloquee Todo el Potencial de su Laboratorio Dental con KINTEK

¿Busca restauraciones dentales impecables y de alta resistencia con una estética superior? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura adaptadas para laboratorios dentales. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una diversa línea de productos—incluyendo hornos de mufla, de tubo, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD—mejorados con una profunda personalización para satisfacer sus necesidades experimentales únicas. Ya sea que esté optimizando ciclos de vacío para cerámicas densas o refinando cocciones atmosféricas, nuestra experiencia garantiza un control preciso y un rendimiento fiable. No permita que las limitaciones del equipo le frenen—contáctenos hoy para discutir cómo KINTEK puede elevar la eficiencia y la calidad de sus restauraciones en su laboratorio.

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Qué factores determinan la calidad de las restauraciones de circonia sinterizada? Dominar el Material, el Equipo y la Técnica

- ¿Cuáles son los efectos de sobrecargar un horno de sinterización dental? Asegure restauraciones de zirconio predecibles y de alta calidad

- ¿Qué factores deben considerarse al elegir un horno de sinterización dental? Garantice calidad y eficiencia para su laboratorio

- ¿Cuál es el propósito de los hornos de sinterización dental? Transformar la circonia en restauraciones dentales duraderas y de alta calidad

- ¿Por qué es importante la calibración para los hornos de sinterización dental? Garantice restauraciones perfectas y evite fallos costosos