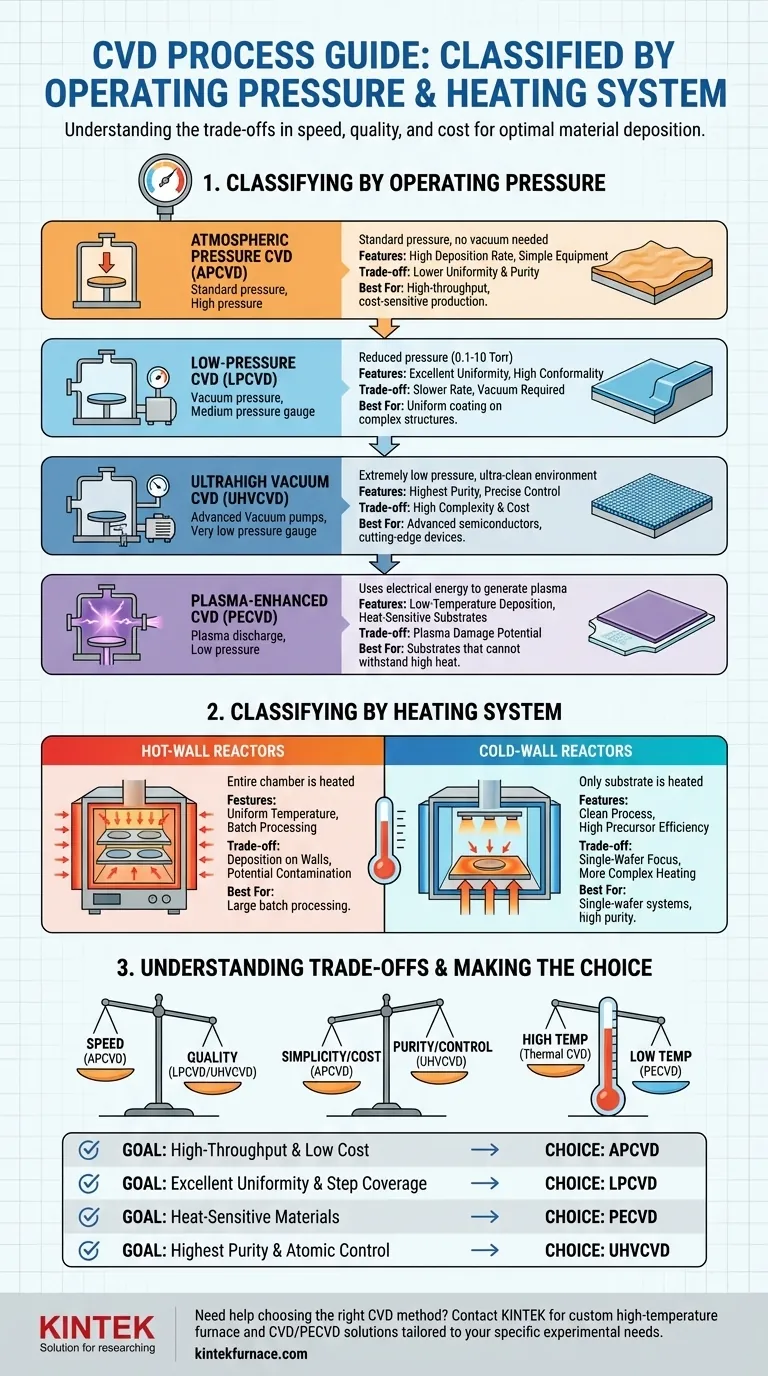

En resumen, los procesos de Deposición Química de Vapor (CVD) se categorizan principalmente por su presión de operación y el método utilizado para calentar el sustrato. Basados en la presión, los tipos principales son Presión Atmosférica (APCVD), Baja Presión (LPCVD) y Asistida por Plasma (PECVD). Basados en el sistema de calentamiento, se clasifican como reactores de Pared Caliente o Pared Fría.

La elección entre estos tipos de CVD no es arbitraria; representa un compromiso fundamental entre la velocidad de deposición, la calidad de la película, la complejidad del proceso y el costo. Comprender este equilibrio es clave para seleccionar el método adecuado para una aplicación específica.

Clasificación del CVD por Presión de Operación

La presión dentro de la cámara de reacción determina cómo viajan e interactúan las moléculas de gas. Esto tiene un profundo impacto en la calidad de la película depositada.

CVD a Presión Atmosférica (APCVD)

El APCVD opera a presión atmosférica estándar. Esto simplifica y abarata el equipo, ya que no se requieren sistemas de vacío costosos.

Debido a la alta presión, las moléculas de gas chocan con frecuencia, lo que lleva a un recorrido libre medio más corto. Esto a menudo resulta en una menor uniformidad y pureza de la película, pero permite tasas de deposición muy altas.

CVD de Baja Presión (LPCVD)

El LPCVD opera a una presión reducida, típicamente en el rango de 0.1 a 10 Torr. Este es uno de los métodos más comunes utilizados en la fabricación moderna.

La menor presión aumenta el recorrido libre medio de los gases reactantes. Esto permite que las moléculas cubran las superficies de manera más uniforme, lo que resulta en una excelente uniformidad de la película y conformabilidad (la capacidad de cubrir estructuras 3D complejas).

CVD de Ultra Alto Vacío (UHVCVD)

Como su nombre lo indica, el UHVCVD opera a presiones incluso más bajas que el LPCVD, creando un ambiente extremadamente limpio.

Este proceso se utiliza cuando se requiere una pureza excepcional de la película y un control preciso sobre el espesor de la capa, a menudo para dispositivos semiconductores avanzados. La desventaja es un aumento significativo en la complejidad y el costo del equipo.

CVD Asistido por Plasma (PECVD)

El PECVD es un caso especial que también opera a baja presión. Sin embargo, no se basa únicamente en la energía térmica para impulsar la reacción.

En cambio, utiliza un campo eléctrico para generar un plasma, que energiza los gases precursores. Esto permite que la deposición ocurra a temperaturas mucho más bajas que los métodos de CVD térmico, lo que lo hace ideal para sustratos que no pueden soportar altas temperaturas.

Clasificación del CVD por Sistema de Calentamiento

El método para suministrar energía térmica al sustrato define el diseño del reactor e influye en la eficiencia y limpieza del proceso.

Reactores de Pared Caliente

En un diseño de pared caliente, toda la cámara de proceso se calienta externamente. Esto crea un perfil de temperatura muy uniforme en los sustratos.

Este diseño es excelente para procesar grandes lotes de obleas simultáneamente. Sin embargo, la deposición ocurre tanto en las paredes de la cámara como en el sustrato, consumiendo precursores y creando partículas que pueden contaminar las películas.

Reactores de Pared Fría

En un diseño de pared fría, solo el soporte del sustrato (el "suceptor") se calienta directamente, mientras que las paredes de la cámara permanecen frías. El calentamiento se logra típicamente usando lámparas o una bobina de inducción.

Este enfoque minimiza la deposición no deseada en las paredes del reactor, lo que lleva a un proceso más limpio y una mayor eficiencia del precursor. Es el diseño dominante para sistemas de procesamiento de una sola oblea.

Comprendiendo las Ventajas y Desventajas

Elegir un método CVD implica equilibrar prioridades técnicas y económicas contrapuestas.

Calidad vs. Velocidad

Existe un compromiso directo entre la tasa de deposición y la calidad de la película. Los sistemas de alta presión como APCVD son rápidos pero producen películas de menor calidad. Los sistemas de baja presión como LPCVD son más lentos pero ofrecen una uniformidad y conformabilidad superiores.

Temperatura vs. Compatibilidad del Sustrato

Se necesitan altas temperaturas en el CVD térmico (APCVD, LPCVD) para descomponer las moléculas precursoras. Si su sustrato es sensible al calor (como muchos plásticos u obleas semiconductoras preprocesadas), estos métodos son inadecuados. El PECVD supera esta limitación utilizando energía de plasma en lugar de alta temperatura.

Simplicidad vs. Pureza

Los sistemas más simples y menos costosos operan a presión atmosférica (APCVD). A medida que se avanza a presiones más bajas (LPCVD) y ultra alto vacío (UHVCVD), la necesidad de hardware de vacío complejo y costoso aumenta drásticamente, pero también lo hace la pureza de la película resultante.

Tomando la Decisión Correcta para su Objetivo

Su objetivo específico determina el proceso CVD óptimo.

- Si su enfoque principal es la producción de alto rendimiento al menor costo: El APCVD suele ser la opción más adecuada, siempre que sea aceptable una calidad de película moderada.

- Si su enfoque principal es una excelente uniformidad de película y cobertura de escalón: El LPCVD es el caballo de batalla de la industria para una amplia gama de aplicaciones críticas.

- Si su enfoque principal es la deposición sobre materiales sensibles al calor: El PECVD es la elección necesaria, ya que permite el crecimiento de películas de alta calidad a bajas temperaturas.

- Si su enfoque principal es lograr la mayor pureza de película posible y un control a nivel atómico: El UHVCVD es necesario para desarrollar dispositivos electrónicos y fotónicos de vanguardia.

En última instancia, seleccionar la técnica CVD correcta es una decisión de ingeniería crítica que impacta directamente en el rendimiento y la viabilidad del producto final.

Tabla Resumen:

| Tipo de CVD | Presión de Operación | Sistema de Calentamiento | Características Clave | Ideal Para |

|---|---|---|---|---|

| APCVD | Atmosférica | Pared Caliente/Pared Fría | Alta tasa de deposición, bajo costo, calidad moderada | Aplicaciones de alto rendimiento y sensibles al costo |

| LPCVD | Baja (0.1-10 Torr) | Pared Caliente | Excelente uniformidad, conformabilidad, tasa más lenta | Deposición de película uniforme en estructuras complejas |

| UHVCVD | Ultra Alto Vacío | Pared Caliente/Pared Fría | Máxima pureza, control preciso, alto costo | Semiconductores avanzados, películas de alta pureza |

| PECVD | Baja | Pared Caliente/Pared Fría | Deposición a baja temperatura, utiliza plasma | Sustratos sensibles al calor, procesos a baja temperatura |

| Pared Caliente | Varía | Cámara completa calentada | Temperatura uniforme, procesamiento por lotes, posible contaminación | Procesamiento de grandes lotes |

| Pared Fría | Varía | Solo el sustrato calentado | Proceso limpio, alta eficiencia del precursor, procesamiento de una sola oblea | Sistemas de una sola oblea, contaminación mínima |

¿Le cuesta elegir el método CVD adecuado para las necesidades únicas de su laboratorio? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para ofrecer soluciones avanzadas de hornos de alta temperatura adaptadas a diversos laboratorios. Nuestra línea de productos incluye hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales, ya sea que necesite alto rendimiento, calidad de película superior o compatibilidad con bajas temperaturas. Permítanos ayudarle a optimizar sus procesos y lograr mejores resultados. ¡Contáctenos hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué son las heteroestructuras 2D y cómo se crean utilizando hornos tubulares de CVD? | Soluciones KINTEK

- ¿Cuáles son las aplicaciones prácticas de los medios de puerta preparados por hornos tubulares CVD? Desbloquee la electrónica avanzada y más

- ¿Cuáles son las características clave de diseño de un horno tubular para CVD? Optimice su síntesis de materiales con precisión

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más

- ¿Qué tendencias futuras se esperan en el desarrollo de los hornos tubulares CVD? Descubra sistemas más inteligentes y versátiles