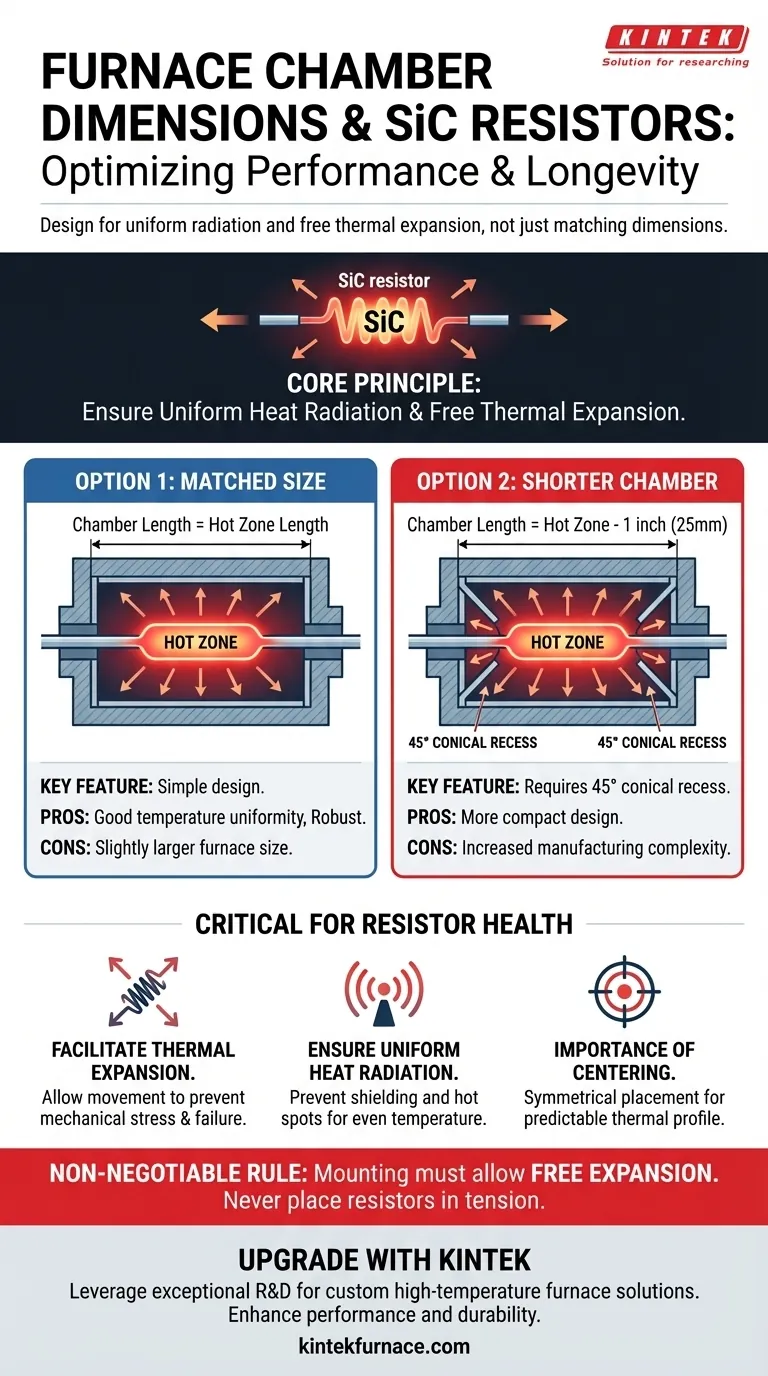

Para un rendimiento y una longevidad óptimos, las dimensiones de la cámara de calentamiento de su horno deben especificarse considerando cuidadosamente la zona caliente de la resistencia de SiC. Tiene dos opciones de diseño principales: hacer que la longitud de la cámara sea igual a la longitud de la zona caliente de la resistencia, o hacerla una pulgada (25 mm) más corta, siempre que incorpore una característica de diseño específica para gestionar la radiación de calor.

El principio central no es solo hacer coincidir las dimensiones, sino asegurar que el elemento calefactor de SiC pueda irradiar calor de manera uniforme y expandirse libremente sin estrés mecánico. El diseño de la cámara debe facilitar estas dos funciones críticas.

Las dos estrategias principales de dimensionamiento

La relación entre la cámara y la zona caliente de la resistencia impacta directamente la uniformidad de la temperatura y la vida útil del elemento calefactor. Elegir la estrategia correcta depende de sus prioridades de diseño.

Opción 1: Coincidencia de la cámara con la longitud de la zona caliente

Este es el enfoque más sencillo y común. Al hacer que la longitud interna de la cámara del horno sea igual a la longitud de la zona caliente de la resistencia de SiC, se proporciona un amplio espacio.

Este diseño asegura que toda la sección de calentamiento de la resistencia pueda irradiar energía libre y simétricamente hacia la cámara. Es el camino más simple para lograr una buena uniformidad de temperatura.

Opción 2: Cámara 1 pulgada (25 mm) más corta

Se puede lograr un horno más compacto haciendo la cámara ligeramente más corta que la zona caliente del elemento. Sin embargo, esto requiere una modificación crítica en la pared del horno.

Debe incorporar un receso cónico de 45° en la pared refractaria en cada extremo del elemento. Esta abertura cónica evita que los extremos de la zona caliente sean "protegidos" por una pared plana, lo que causaría una mala transferencia de calor y posibles puntos calientes en el elemento. La forma cónica permite que el calor irradie correctamente hacia la cámara principal.

Por qué esta dimensión es crítica para la salud de la resistencia

El diseño correcto de la cámara no es meramente una preocupación de eficiencia; es fundamental para prevenir fallas prematuras de sus elementos calefactores de SiC. El objetivo es crear un entorno estable donde el elemento pueda funcionar según lo previsto.

Facilitando la expansión térmica sin restricciones

Las resistencias de SiC se expanden cuando se calientan. La cámara del horno y el sistema de montaje deben permitir este movimiento.

Si el elemento está restringido, se acumulará estrés mecánico, lo que provocará grietas y fallas catastróficas. Ambas estrategias de dimensionamiento, cuando se implementan correctamente, proporcionan el espacio libre necesario para esta expansión y contracción térmica.

Asegurando una radiación de calor uniforme

La función principal del elemento calefactor es irradiar calor. Si alguna parte de la zona caliente está demasiado cerca de una superficie o está protegida, no puede irradiar eficazmente.

Esto crea temperaturas no uniformes tanto en el elemento como dentro del horno. Estos desequilibrios reducen la vida útil de la resistencia y comprometen la calidad del proceso que se lleva a cabo en el horno.

La importancia del centrado

Independientemente de la dimensión de la longitud, las resistencias de SiC deben estar centradas dentro de la cámara. Esto se aplica tanto a orientaciones horizontales como verticales.

El centrado asegura que el calor irradie simétricamente hacia las paredes del horno y la carga de trabajo, lo cual es esencial para lograr un perfil térmico predecible y uniforme.

Entendiendo las compensaciones

Cada estrategia de diseño viene con su propio conjunto de consideraciones. Su elección depende de equilibrar la simplicidad con otras restricciones de diseño.

Tamaño coincidente: Simplicidad vs. Espacio

La principal ventaja de hacer coincidir la cámara con la zona caliente es la simplicidad del diseño. Es un enfoque robusto y tolerante que es menos propenso a errores de fabricación.

La compensación es un diseño de horno ligeramente más grande y, por lo tanto, potencialmente menos aislado, para una zona caliente determinada.

Cámara más corta: Compacidad vs. Complejidad

Hacer la cámara más corta permite un diseño de horno más compacto. Esto puede ser beneficioso cuando el espacio es un bien escaso o para optimizar el aislamiento.

La clara desventaja es el aumento de la complejidad. El receso cónico de 45° debe fabricarse correctamente. Un receso mal formado puede empeorar la uniformidad de la temperatura, anulando el propósito del diseño.

La libertad de montaje no es negociable

Recuerde que las resistencias nunca deben colocarse en tensión. El hardware de montaje debe soportar el elemento de forma segura mientras le permite expandirse y contraerse de forma independiente. Este principio es primordial y se aplica a todas las opciones de dimensionamiento y orientación.

Tomando la decisión correcta para el diseño de su horno

Su decisión final debe guiarse por las prioridades específicas de su proyecto, ya sea la facilidad de fabricación, las garantías de rendimiento o las limitaciones físicas.

- Si su enfoque principal es la simplicidad del diseño y la uniformidad garantizada: Haga coincidir la dimensión de la cámara del horno directamente con la longitud de la zona caliente de la resistencia.

- Si su enfoque principal es crear el horno más compacto posible: Puede diseñar la cámara para que sea una pulgada (25 mm) más corta, pero debe incluir un receso cónico de 45° correctamente formado en cada extremo.

- Independientemente de su elección: Asegúrese siempre de que el sistema de montaje soporte el elemento sin restricciones, permitiendo la libre expansión térmica para evitar fallas mecánicas.

El dimensionamiento adecuado de la cámara es la base para un proceso de alta temperatura fiable y eficiente.

Tabla resumen:

| Estrategia | Longitud de la cámara en relación con la zona caliente | Característica clave | Ventajas | Desventajas |

|---|---|---|---|---|

| Opción 1 | Igual a la longitud de la zona caliente | Sin características adicionales | Diseño simple, buena uniformidad de temperatura | Tamaño del horno ligeramente mayor |

| Opción 2 | 1 pulgada (25 mm) más corta | Receso cónico de 45° en cada extremo | Diseño más compacto | Mayor complejidad de fabricación |

¡Mejore la eficiencia de su laboratorio con las soluciones avanzadas de hornos de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como Mufla, Tubo, Rotatorio, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza un ajuste preciso para sus necesidades experimentales únicas, mejorando el rendimiento y la durabilidad. Contáctenos hoy para discutir cómo podemos optimizar el diseño de su horno.

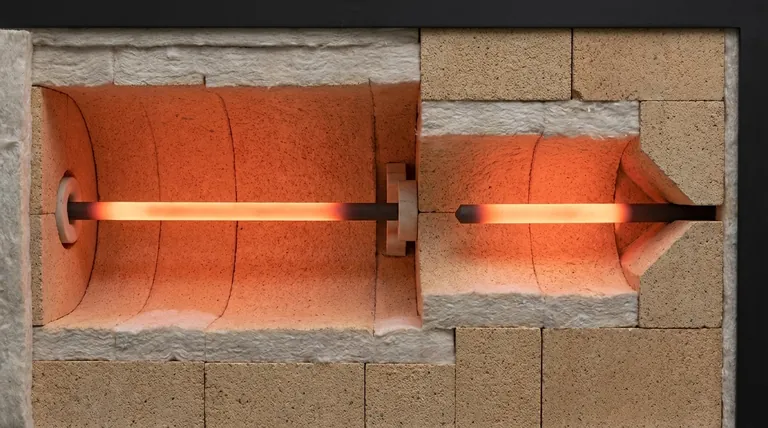

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento