En esencia, un horno de vacío no es universalmente superior; es una herramienta especializada diseñada para resultados específicos. Sus principales desventajas son una inversión financiera significativa y limitaciones operativas que lo hacen inadecuado para ciertos materiales y para la producción de gran volumen y bajo margen. Si bien sobresale en la creación de piezas con pureza excepcional y propiedades de material, estos beneficios tienen un precio elevado.

Un horno de vacío intercambia costo y complejidad por control. La decisión de usar uno depende de una pregunta simple: ¿El valor de prevenir la oxidación y la contaminación supera la mayor inversión inicial, los mayores costos operativos y las limitaciones específicas de materiales?

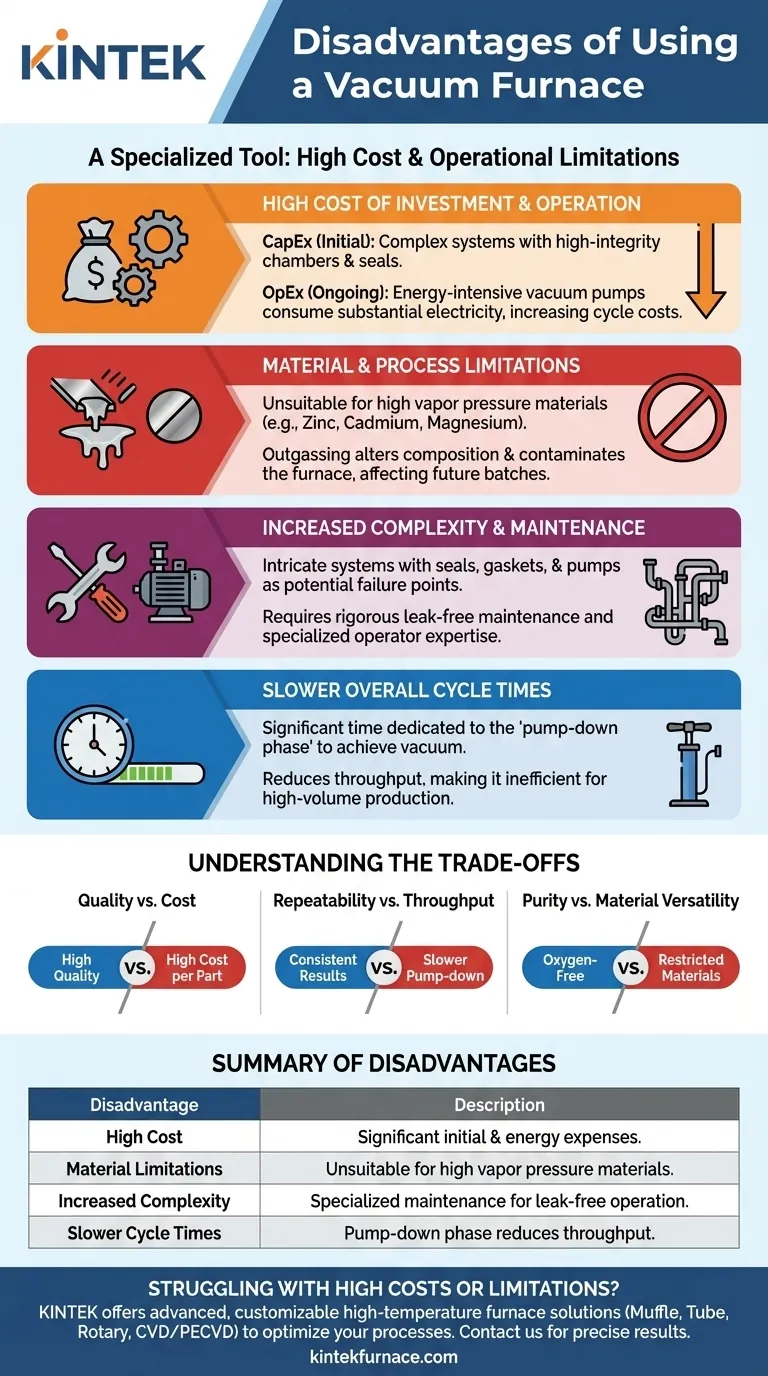

Un vistazo más de cerca a las principales desventajas

Si bien ofrece un control ambiental incomparable, la tecnología detrás de los hornos de vacío introduce varias desventajas críticas que deben tenerse en cuenta en cualquier decisión de ingeniería de procesos.

El alto costo de inversión y operación

La barrera más importante es la financiera. Este costo es doble: la compra inicial (CapEx) y los costos operativos continuos (OpEx).

Los sistemas de hornos de vacío son mecánicamente complejos, lo que requiere cámaras de alta integridad, sellos sofisticados y potentes sistemas de bombeo. Esta ingeniería avanzada conlleva un precio de compra inicial mucho más alto en comparación con los hornos atmosféricos estándar.

Operativamente, el principal factor de costo es la energía. Si bien la cámara del horno en sí puede ser muy eficiente térmicamente, las bombas de vacío necesarias para alcanzar y mantener baja presión consumen una cantidad sustancial de electricidad. Esto a menudo anula cualquier ahorro de energía debido a un mejor aislamiento, lo que resulta en un costo de energía total más alto por ciclo.

Limitaciones de materiales y procesos

Un ambiente de vacío no es adecuado para todos los materiales. Las condiciones de baja presión pueden hacer que los elementos con altas presiones de vapor (como zinc, cadmio, magnesio o plomo) "desgasifiquen" o se vaporicen de la aleación.

Esta vaporización puede tener dos efectos negativos: puede alterar la composición química y las propiedades de la pieza de trabajo, y el material vaporizado puede contaminar el interior del horno, afectando lotes futuros. Esto hace que los hornos de vacío sean inadecuados para procesar ciertos latones, bronces u otras aleaciones específicas.

Mayor complejidad y mantenimiento

La adición de un sistema de vacío introduce una complejidad mecánica significativa. Los sellos, las juntas, las válvulas y las bombas son todos puntos potenciales de falla que requieren conocimientos especializados para la resolución de problemas y el mantenimiento.

Lograr y mantener un vacío profundo requiere un sistema impecable y sin fugas. Esto exige rigurosos programas de mantenimiento y un mayor nivel de habilidad del operador en comparación con la relativa simplicidad de un horno atmosférico.

Tiempos de ciclo generales más lentos

Si bien las tasas de calentamiento y enfriamiento dentro de un horno de vacío pueden ser muy rápidas, el tiempo total del ciclo puede ser más largo. Una parte significativa de cada ciclo se dedica a la fase de bombeo, el tiempo que tardan las bombas en eliminar el aire de la cámara y alcanzar el nivel de vacío objetivo.

Para aplicaciones que requieren un alto rendimiento, este tiempo de bombeo no productivo puede ser un cuello de botella importante, reduciendo la cantidad de lotes que se pueden procesar en un día.

Comprender las compensaciones

Elegir utilizar un horno de vacío es un ejercicio de sopesar sus distintos beneficios frente a sus claras desventajas. La elección "correcta" depende enteramente de los requisitos específicos del producto final.

Calidad vs. Costo

Esta es la compensación central. Un horno de vacío produce piezas excepcionalmente limpias y brillantes sin oxidación superficial y con propiedades metalúrgicas superiores. Esto no es negociable para aplicaciones críticas como las palas de turbinas aeroespaciales o los implantes médicos. Sin embargo, esta calidad premium tiene un costo por pieza más alto debido a los gastos de equipo y energía.

Repetibilidad vs. Rendimiento

El entorno digital estrictamente controlado de un horno de vacío garantiza que cada ciclo sea virtualmente idéntico, lo que conduce a resultados altamente repetibles. Esta consistencia es una gran ventaja para el control de calidad. Sin embargo, a menudo se logra a expensas del rendimiento debido al tiempo de bombeo requerido para cada lote.

Pureza vs. Versatilidad de Materiales

El principal beneficio del vacío es la eliminación de oxígeno y otros gases reactivos. Esto garantiza un entorno de procesamiento puro. La compensación es que está restringido el procesamiento de materiales que son volátiles bajo vacío, lo que limita la aplicabilidad universal del horno.

Tomar la decisión correcta para su aplicación

Su decisión debe estar impulsada por el objetivo final. Un horno de vacío es una excelente herramienta, pero solo cuando se aplica al problema correcto.

- Si su enfoque principal es la máxima integridad y pureza del material: Los altos costos y la complejidad son inversiones necesarias para lograr la calidad requerida para componentes críticos en el sector aeroespacial, médico o de electrónica avanzada.

- Si su enfoque principal es la producción de gran volumen y bajo costo: Un horno atmosférico o de atmósfera controlada es casi siempre la opción más económica, especialmente si una ligera oxidación superficial es aceptable o se puede eliminar más tarde.

- Si su enfoque principal es la investigación y el desarrollo: El control preciso y la repetibilidad de un horno de vacío lo convierten en una herramienta invaluable para desarrollar nuevas aleaciones y procesos de tratamiento térmico, justificando la inversión.

En última instancia, seleccionar la tecnología de horno adecuada requiere una comprensión clara de los requisitos no negociables de su producto.

Tabla resumen:

| Desventaja | Descripción |

|---|---|

| Alto costo | Inversión inicial significativa y gastos de energía continuos para las bombas de vacío. |

| Limitaciones de materiales | Inadecuado para materiales con alta presión de vapor como el zinc, lo que provoca contaminación. |

| Mayor complejidad | Requiere mantenimiento especializado para sellos, bombas y operación sin fugas. |

| Tiempos de ciclo más lentos | La fase de bombeo reduce el rendimiento, haciéndolo ineficiente para la producción de gran volumen. |

¿Lucha con los altos costos o las limitaciones de materiales en su laboratorio? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Aprovechando una excepcional I+D y fabricación interna, ofrecemos hornos de mufla, de tubo, rotativos, de vacío y de atmósfera, y sistemas CVD/PECVD con una profunda personalización para superar desafíos como los de los hornos de vacío. Ya sea en el sector aeroespacial, médico o de I+D, nuestra experiencia garantiza resultados precisos y eficientes. Contáctenos hoy para discutir cómo podemos optimizar sus procesos y ofrecer valor!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo