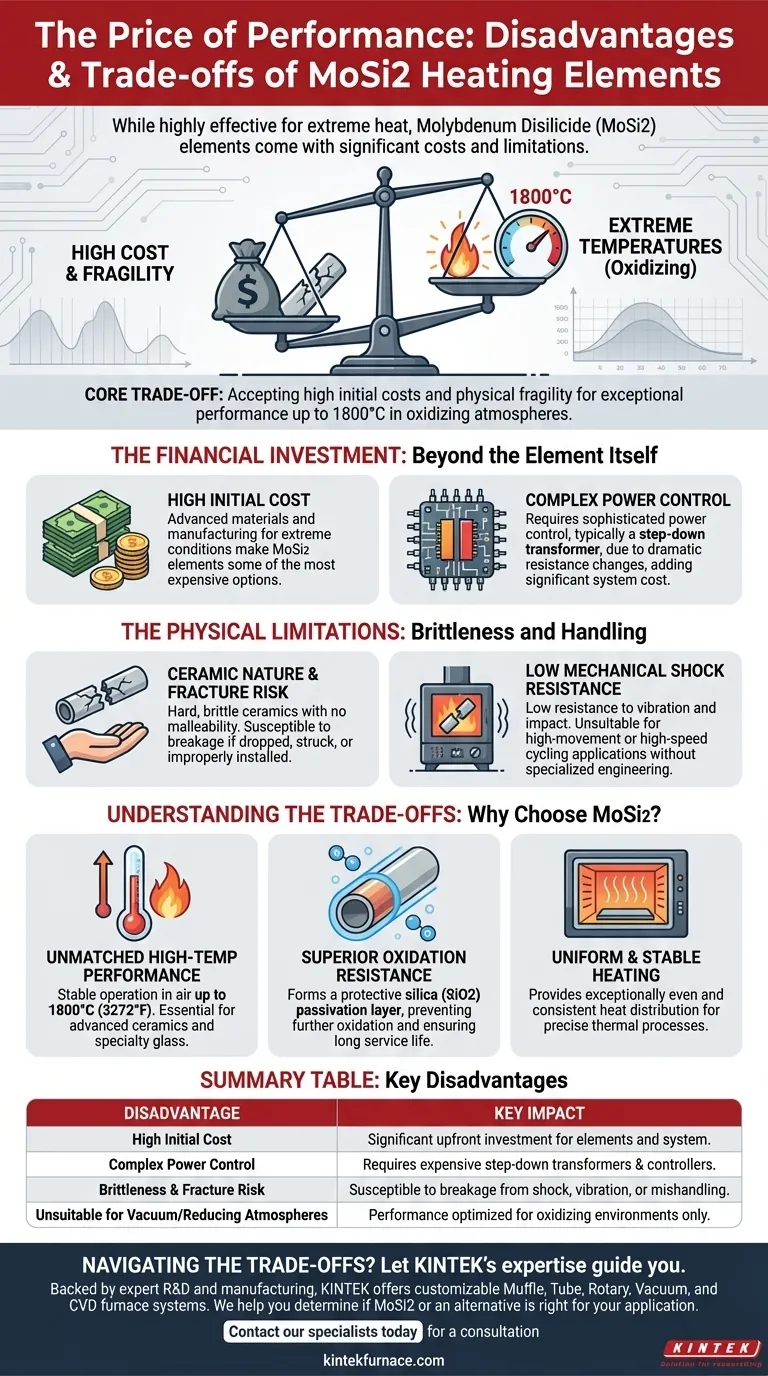

Si bien son muy eficaces, los elementos calefactores de disiliciuro de molibdeno (MoSi2) no son una solución universal. Sus principales desventajas son su costo inicial significativo, la necesidad de sistemas de control de potencia costosos y su fragilidad inherente, que los hace susceptibles a fracturarse por impactos mecánicos.

La principal compensación con los elementos de MoSi2 es aceptar altos costos iniciales y fragilidad física a cambio de un rendimiento excepcional a temperaturas extremas (hasta 1800 °C) en atmósferas oxidantes.

La Inversión Financiera: Más Allá del Elemento en Sí

Elegir elementos de MoSi2 implica más que solo el precio del componente. El costo total de propiedad está significativamente influenciado por los complejos sistemas eléctricos necesarios para operarlos de manera segura y eficiente.

Alto Costo Inicial

Los elementos de MoSi2 se encuentran entre las opciones de elementos calefactores más caras disponibles. Este costo refleja los materiales avanzados y los procesos de fabricación necesarios para producir componentes que puedan soportar condiciones de operación tan extremas.

Requisitos Complejos de Control de Potencia

A diferencia de los elementos metálicos simples, el MoSi2 no se puede conectar directamente a una línea eléctrica estándar. Su resistencia eléctrica cambia drásticamente con la temperatura, lo que requiere un control de potencia sofisticado.

Esto generalmente requiere un transformador reductor para gestionar su bajo voltaje y alta corriente de arranque, lo que agrega un costo y una complejidad significativos al diseño general del horno.

Las Limitaciones Físicas: Fragilidad y Manipulación

Las mismas propiedades que permiten que el MoSi2 funcione a altas temperaturas también definen sus debilidades físicas. Estos elementos no son metales dúctiles; son cerámicas duras y frágiles.

Naturaleza Cerámica y Riesgo de Fractura

Los elementos de MoSi2 son susceptibles a fracturarse si no se manipulan con cuidado. Carecen de la maleabilidad de los elementos metálicos y pueden romperse si se caen, golpean o instalan incorrectamente.

Baja Resistencia al Choque Mecánico

Esta fragilidad se traduce en una baja resistencia al choque mecánico o a la vibración. Las aplicaciones que implican movimientos significativos, ciclos de alta velocidad o impactos potenciales generalmente no son adecuadas para elementos de MoSi2 sin una ingeniería especializada del horno.

Comprender las Compensaciones: ¿Por Qué Elegir MoSi2?

A pesar de estas claras desventajas, los elementos de MoSi2 son indispensables en ciertas industrias. Sus inconvenientes a menudo se consideran compensaciones necesarias para lograr un rendimiento que otros materiales no pueden igualar.

Rendimiento Inigualable a Altas Temperaturas

Los elementos de MoSi2 están diseñados para los procesos térmicos más exigentes, capaces de operar de manera estable en aire a temperaturas de hasta 1800 °C (3272 °F). Esto los hace esenciales para la producción de cerámicas avanzadas, la fusión de vidrio especial y otras aplicaciones de alta temperatura.

Resistencia Superior a la Oxidación

La ventaja definitoria del MoSi2 es su capacidad para formar una capa de pasivación de sílice (SiO2) protectora en su superficie cuando se calienta en una atmósfera oxidante. Este revestimiento delgado, similar al vidrio, evita una mayor oxidación y garantiza una larga vida útil a temperaturas que destruirían la mayoría de los demás materiales.

Calentamiento Uniforme y Estable

Cuando se operan correctamente, estos elementos proporcionan una distribución del calor excepcionalmente uniforme y constante. Esta uniformidad es fundamental en procesos donde se requiere un control preciso de la temperatura para prevenir defectos del producto o garantizar la integridad del material.

Tomar la Decisión Correcta para su Aplicación

Su decisión debe basarse en una comprensión clara de los requisitos de su proceso frente a las limitaciones inherentes del material.

- Si su principal objetivo es alcanzar las temperaturas más altas posibles en una atmósfera de aire u oxidante: El rendimiento del MoSi2 suele ser la única opción viable, y debe presupuestar los costos asociados y la manipulación cuidadosa.

- Si su principal objetivo es la rentabilidad para temperaturas intermedias: Los elementos metálicos más simples y robustos son probablemente una opción más práctica y económica.

- Si su principal objetivo es la operación en vacío o en un horno con alta vibración: La fragilidad del MoSi2 lo convierte en un material de alto riesgo, y se deben considerar alternativas como elementos de molibdeno o tungsteno puros.

En última instancia, la selección de MoSi2 es una decisión estratégica para priorizar la capacidad de temperatura extrema sobre el costo y la durabilidad mecánica.

Tabla Resumen:

| Desventaja | Impacto Clave |

|---|---|

| Alto Costo Inicial | Inversión inicial significativa para los elementos y el sistema. |

| Control de Potencia Complejo | Requiere transformadores reductores y controladores costosos. |

| Fragilidad y Riesgo de Fractura | Susceptible a roturas por golpes, vibraciones o manipulación inadecuada. |

| No Adecuado para Vacío/Atmósferas Reductoras | El rendimiento está optimizado solo para entornos oxidantes. |

Navegar por las compensaciones de los elementos calefactores de alta temperatura es complejo. Deje que la experiencia de KINTEK lo guíe.

Con el respaldo de I+D y fabricación expertos, KINTEK ofrece sistemas de hornos Muffle, de Tubo, Rotatorios, de Vacío y de CVD, todos personalizables para sus necesidades únicas. Podemos ayudarlo a determinar si el MoSi2 es la opción correcta para su aplicación de temperatura extrema o recomendarle una alternativa más adecuada.

Póngase en contacto con nuestros especialistas hoy mismo para una consulta que optimice la eficiencia y confiabilidad del procesamiento térmico de su laboratorio.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas