En esencia, la principal ventaja de la deposición química de vapor asistida por plasma (PECVD) sobre la deposición química de vapor a baja presión (LPCVD) es su capacidad para operar a temperaturas significativamente más bajas. Esta diferencia fundamental permite una deposición de película más rápida en una variedad más amplia de materiales sin dañar el sustrato subyacente, lo que la hace indispensable para la fabricación moderna de semiconductores y aplicaciones sensibles a la temperatura.

PECVD cambia el entorno de alta pureza y térmicamente impulsado de LPCVD por un proceso asistido por plasma a baja temperatura. Este intercambio prioriza la velocidad y la versatilidad del sustrato sobre la densidad y pureza últimas de la película que los procesos de alta temperatura pueden lograr.

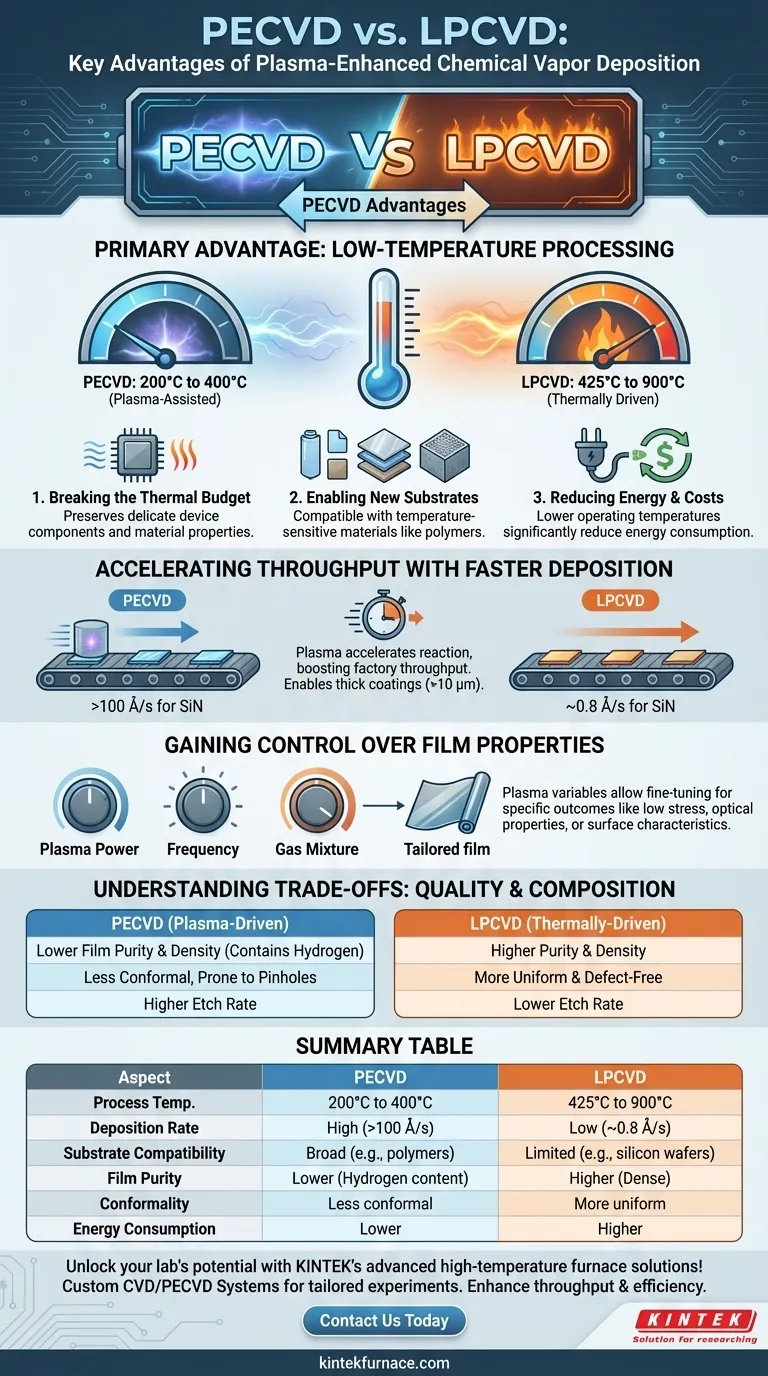

La ventaja principal: procesamiento a baja temperatura

La distinción más significativa entre PECVD y LPCVD es la temperatura del proceso. Este único factor impulsa la mayoría de los beneficios clave de PECVD.

### Rompiendo el presupuesto térmico

LPCVD es un proceso impulsado térmicamente, que generalmente requiere temperaturas entre 425 °C y 900 °C para iniciar las reacciones químicas necesarias. En contraste, PECVD utiliza un plasma energético para activar los gases precursores, permitiendo que la deposición ocurra a temperaturas mucho más bajas, a menudo en el rango de 200 °C a 400 °C.

A medida que los componentes del dispositivo se vuelven más pequeños y complejos, este "presupuesto térmico"—la cantidad total de calor que un dispositivo puede tolerar durante la fabricación—se reduce. Las bajas temperaturas de PECVD son críticas para preservar las delicadas propiedades del material y las características eléctricas de los componentes ya fabricados en una oblea.

### Habilitación de nuevos sustratos

El alto calor de LPCVD limita su uso a sustratos térmicamente robustos, como las obleas de silicio. El perfil de temperatura suave de PECVD lo hace compatible con una amplia gama de materiales sensibles a la temperatura, incluidos polímeros, plásticos y otros sustratos que se degradarían o derretirían en un reactor LPCVD.

### Reducción de costos de energía y operativos

Operar un horno a 800 °C requiere sustancialmente más energía que operar uno a 350 °C. Al reducir la temperatura del proceso, PECVD reduce significativamente el consumo de energía, lo que lleva a menores costos operativos durante la vida útil del equipo.

Aceleración del rendimiento con deposición más rápida

Si bien la reducción de la temperatura es la principal ventaja de PECVD, su capacidad para depositar películas rápidamente es la segunda más importante, lo que afecta directamente la eficiencia y el costo de producción.

### Una diferencia fundamental en la tasa

El plasma en un sistema PECVD acelera drásticamente el proceso de reacción y deposición. Por ejemplo, la deposición de nitruro de silicio (SiN) mediante PECVD a 400 °C puede alcanzar una tasa de más de 100 Å/segundo. Un proceso LPCVD comparable a 800 °C podría alcanzar solo una tasa de alrededor de 0,8 Å/segundo.

Este enorme aumento de velocidad significa que se pueden procesar más obleas en la misma cantidad de tiempo, lo que aumenta directamente el rendimiento de la fábrica.

### Habilitación de la deposición de películas gruesas

La alta tasa de deposición también hace que PECVD sea excepcionalmente adecuado para crear recubrimientos gruesos, a menudo de más de 10 micrómetros (µm). Lograr tales espesores con el proceso LPCVD, mucho más lento, sería poco práctico desde una perspectiva de tiempo y costo.

Obtener control sobre las propiedades de la película

El uso de plasma introduce variables de proceso que no están disponibles en un sistema LPCVD puramente térmico, lo que permite un mayor control sobre las características de la película final.

### Más allá de las reacciones térmicas

En LPCVD, la temperatura y la presión son los principales controles. En PECVD, factores como la potencia del plasma, la frecuencia y las proporciones de la mezcla de gases proporcionan palancas adicionales para influir en la deposición. Esto permite a los ingenieros ajustar el proceso para lograr resultados específicos.

### Adaptación de las características del material

Este control mejorado permite la creación de películas con propiedades altamente personalizadas. PECVD se puede utilizar para producir películas con baja tensión interna, propiedades ópticas específicas como protección UV o características superficiales deseadas como la hidrofobicidad.

Comprendiendo las compensaciones: calidad y composición

Si bien PECVD ofrece claras ventajas en velocidad y temperatura, estos beneficios vienen con compensaciones inherentes, particularmente con respecto a la pureza y estructura de la película. Comprender estas es fundamental para tomar una decisión informada.

### Pureza de la película y contenido de hidrógeno

Las películas LPCVD son generalmente de mayor pureza y densidad. El proceso de alta temperatura ayuda a eliminar las impurezas y crea una película más cercana a su estequiometría ideal. Las películas PECVD, por el contrario, a menudo tienen una cantidad significativa de hidrógeno incorporado de los gases precursores, lo que puede afectar las propiedades eléctricas y la estabilidad de la película.

### Manejo de poros y defectos

Debido a que la deposición es tan rápida y no está impulsada por la movilidad de la superficie a altas temperaturas, las películas PECVD pueden ser menos conformes y más propensas a poros y otros defectos estructurales, especialmente para capas muy delgadas (por debajo de ~4000 Å). El proceso LPCVD, más lento y de alta temperatura, generalmente produce películas más uniformes y sin defectos.

### Tasas de grabado y procesamiento posterior

La menor densidad y la diferente composición de las películas PECVD significan que generalmente tienen una tasa de grabado más alta que sus contrapartes LPCVD. Esto debe tenerse en cuenta en los pasos de fabricación posteriores, ya que la película se eliminará más rápidamente durante el grabado con plasma o los procesos químicos húmedos.

Tomar la decisión correcta para su objetivo

La decisión entre PECVD y LPCVD no se trata de cuál es "mejor" en general, sino de cuál es mejor para una aplicación específica.

- Si su enfoque principal es la máxima pureza y conformabilidad de la película en un sustrato robusto: LPCVD suele ser la opción superior debido a su proceso de alta temperatura impulsado por el equilibrio.

- Si su enfoque principal es el alto rendimiento o la deposición en materiales sensibles a la temperatura: PECVD es la solución definitiva, que ofrece una velocidad incomparable a bajas temperaturas no dañinas.

- Si su enfoque principal es crear una película personalizada con propiedades mecánicas u ópticas específicas: el proceso impulsado por plasma de PECVD proporciona más variables de control para ajustar la película final.

Al comprender esta compensación fundamental entre la pureza térmica y la versatilidad impulsada por el plasma, puede seleccionar la técnica de deposición que se alinee perfectamente con sus objetivos de ingeniería.

Tabla resumen:

| Aspecto | PECVD | LPCVD |

|---|---|---|

| Temperatura del proceso | 200°C a 400°C | 425°C a 900°C |

| Tasa de deposición | Alta (p. ej., >100 Å/s para SiN) | Baja (p. ej., ~0.8 Å/s para SiN) |

| Compatibilidad con el sustrato | Amplia (p. ej., polímeros, plásticos) | Limitada (p. ej., obleas de silicio) |

| Pureza de la película | Menor, con contenido de hidrógeno | Mayor, más densa y pura |

| Conformidad | Menos conforme, propensa a defectos | Más uniforme y sin defectos |

| Consumo de energía | Menor | Mayor |

¡Libere todo el potencial de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios sistemas personalizados como sistemas CVD/PECVD, hornos de mufla, tubo, rotatorios, de vacío y atmósfera. Nuestra gran capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ya sea para la fabricación de semiconductores o aplicaciones sensibles a la temperatura. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar su rendimiento, eficiencia y resultados de materiales.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada