Las principales ventajas de las películas depositadas por PECVD son su capacidad para formarse a bajas temperaturas, su calidad y uniformidad superiores, y la alta velocidad a la que pueden depositarse. Esta combinación hace que la deposición química de vapor asistida por plasma (PECVD) sea una tecnología excepcionalmente versátil y eficiente para crear películas delgadas protectoras, ópticas y electrónicas en una amplia variedad de materiales.

En esencia, el poder de PECVD proviene del uso de un plasma rico en energía para impulsar reacciones químicas en lugar de un calor elevado. Esta diferencia fundamental desvincula el proceso de deposición de los límites térmicos del sustrato, lo que permite la creación de películas de alta calidad en situaciones en las que los métodos tradicionales fallarían.

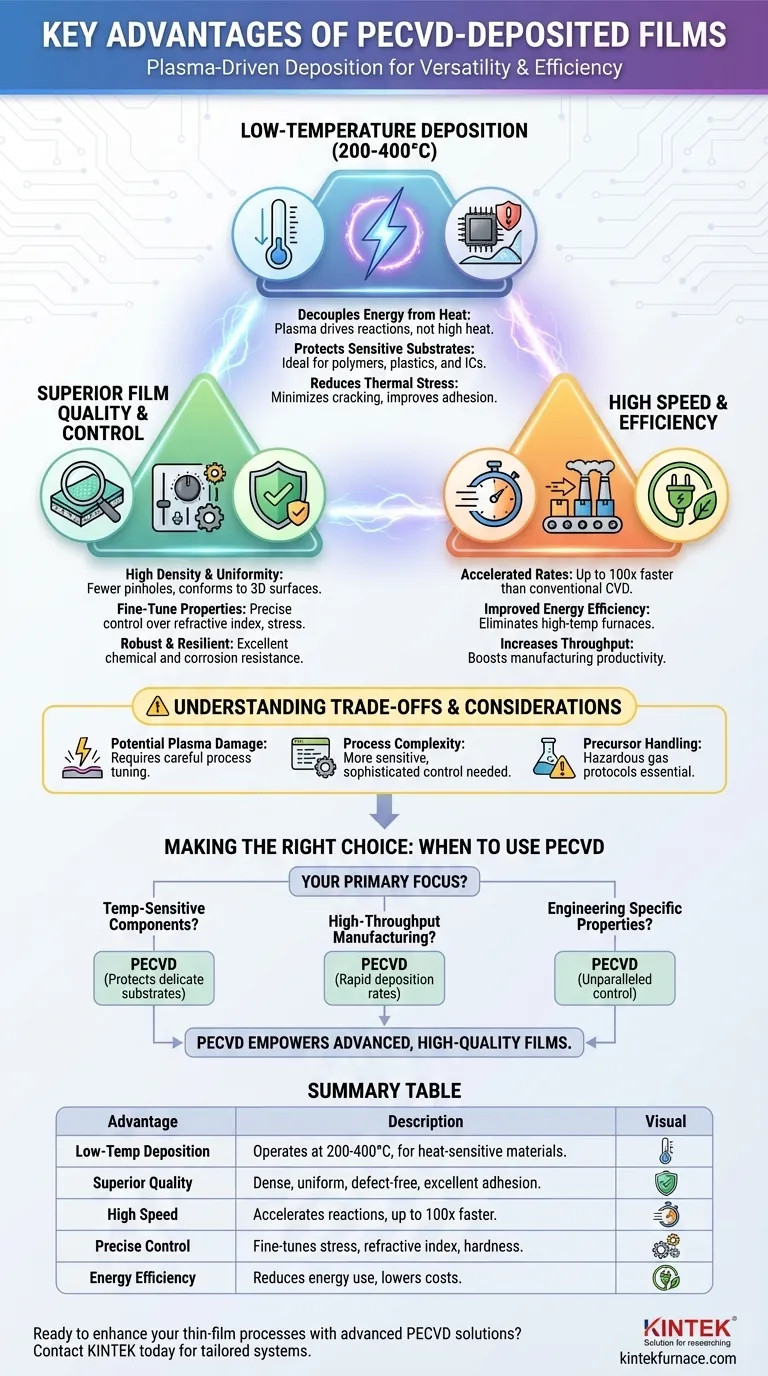

La ventaja principal: Deposición impulsada por plasma a bajas temperaturas

El beneficio más significativo de PECVD es su capacidad para operar a temperaturas mucho más bajas (típicamente 200-400 °C) que la deposición química de vapor (CVD) convencional, que a menudo requiere temperaturas superiores a 600 °C.

Desacoplamiento de la energía del calor

En la CVD tradicional, las altas temperaturas son necesarias para proporcionar la energía térmica necesaria para descomponer los gases precursores e iniciar las reacciones químicas que forman la película.

PECVD reemplaza esta energía térmica con energía de un plasma. El plasma crea iones y radicales altamente reactivos que pueden reaccionar y depositarse a temperaturas mucho más bajas.

Protección de sustratos sensibles a la temperatura

Este proceso de baja temperatura es fundamental para depositar películas sobre materiales que no pueden soportar altas temperaturas. Esto incluye polímeros, plásticos y dispositivos semiconductores completamente fabricados con circuitos integrados sensibles.

Reducción del estrés térmico y el agrietamiento

Al minimizar la diferencia de temperatura entre el proceso de deposición y el entorno operativo final, PECVD reduce significativamente el estrés térmico dentro de la película. Esto da como resultado películas que son mucho menos propensas al agrietamiento y tienen una mejor adhesión al sustrato.

Calidad y control superiores de la película

El entorno del plasma no solo reduce la temperatura, sino que también proporciona un nivel único de control sobre las propiedades finales de la película, lo que lleva a un rendimiento superior.

Lograr alta densidad y uniformidad

PECVD produce películas que son altamente uniformes en todo el sustrato, incluso en superficies tridimensionales complejas. Las capas resultantes son densas y altamente reticuladas, lo que lleva a menos orificios y defectos en comparación con otros métodos.

Ajuste fino de las propiedades del material

Los ingenieros de proceso pueden manipular con precisión la película final ajustando los parámetros del plasma, como la potencia, la presión y la composición del gas. Esto permite un control excepcional sobre las propiedades críticas del material, como el índice de refracción, la tensión de la película, la dureza y la estequiometría química.

Construcción de películas robustas y resistentes

La estructura densa y altamente reticulada de las películas PECVD proporciona una excelente resistencia al ataque químico, los solventes y la corrosión. Esto lo convierte en un proceso ideal para crear recubrimientos protectores duraderos y capas de encapsulación.

Optimización para velocidad y eficiencia

Para aplicaciones industriales, el rendimiento y el costo son factores importantes. PECVD ofrece ventajas significativas en ambas áreas.

Aceleración de las tasas de deposición

Las especies altamente reactivas generadas en el plasma aceleran las reacciones químicas, lo que lleva a tasas de deposición muy altas. Para algunos materiales, como el nitruro de silicio, PECVD puede ser más de 100 veces más rápido que la CVD convencional, lo que aumenta drásticamente el rendimiento de fabricación.

Mejora de la eficiencia energética

Al eliminar la necesidad de hornos de alta temperatura, los sistemas PECVD pueden ser más eficientes energéticamente. Esto no solo reduce los costos operativos, sino que también contribuye a un proceso de fabricación más limpio.

Comprensión de las compensaciones y consideraciones

Aunque potente, PECVD no es una solución universal. Sus ventajas conllevan complejidades que deben gestionarse para una implementación exitosa.

Potencial de daño por plasma

Los iones de alta energía dentro del plasma a veces pueden causar daños en la superficie de un sustrato sensible. Esto requiere un ajuste cuidadoso del proceso para equilibrar la tasa de deposición con el daño potencial.

Complejidad del proceso y del equipo

Los sistemas PECVD son más complejos y, a menudo, más costosos que algunas técnicas de deposición alternativas, como la evaporación térmica o la pulverización catódica. El proceso en sí es muy sensible a los parámetros, lo que exige un control sofisticado y un desarrollo del proceso.

Manejo de productos químicos precursores

Al igual que todos los procesos de CVD, PECVD se basa en gases precursores que pueden ser peligrosos, inflamables o corrosivos. Esto requiere protocolos de seguridad sólidos e infraestructura de manejo de gases.

Elegir la opción correcta para su aplicación

La selección de un método de deposición depende completamente de las limitaciones principales de su proyecto y de los resultados deseados.

- Si su enfoque principal es el procesamiento de componentes sensibles a la temperatura: PECVD es una excelente opción, ya que su naturaleza de baja temperatura protege sustratos delicados como plásticos o circuitos integrados.

- Si su enfoque principal es la fabricación de alto rendimiento: Las rápidas tasas de deposición de PECVD ofrecen una clara ventaja para escalar la producción y reducir los tiempos de ciclo.

- Si su enfoque principal es la ingeniería de propiedades de película específicas: PECVD proporciona un nivel inigualable de control sobre características como la tensión y el índice de refracción, lo que lo hace ideal para aplicaciones ópticas y electrónicas avanzadas.

En última instancia, PECVD le permite crear películas avanzadas y de alta calidad en materiales y con propiedades que son simplemente inalcanzables con métodos de alta temperatura.

Tabla resumen:

| Ventaja | Descripción |

|---|---|

| Deposición a baja temperatura | Opera a 200-400 °C, ideal para sustratos sensibles al calor como plásticos y semiconductores. |

| Calidad superior de la película | Produce películas densas, uniformes y sin defectos con excelente adhesión y resistencia química. |

| Alta velocidad de deposición | Acelera las reacciones para un mayor rendimiento, hasta 100 veces más rápido que la CVD convencional en algunos casos. |

| Control preciso de propiedades | Permite el ajuste fino de la tensión, el índice de refracción y la dureza a través de los parámetros del plasma. |

| Eficiencia energética | Reduce el uso de energía al eliminar la calefacción a alta temperatura, lo que reduce los costos operativos. |

¿Listo para mejorar sus procesos de película delgada con soluciones PECVD avanzadas? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios soluciones de hornos de alta temperatura de vanguardia, incluidos nuestros sistemas especializados de CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, ya sea para electrónica, óptica o recubrimientos protectores. Contáctenos hoy para analizar cómo nuestros sistemas PECVD personalizados pueden impulsar la eficiencia y la innovación en sus aplicaciones.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura