En esencia, el método de Deposición Química de Vapor por Plasma de Microondas (MPCVD) se distingue por su capacidad única para ofrecer una pureza de material excepcional, estabilidad del proceso y escalabilidad industrial. A diferencia de las técnicas de la competencia, el MPCVD utiliza microondas para generar un plasma, lo que elimina una fuente principal de contaminación. Este entorno limpio y controlable permite el crecimiento consistente y reproducible de materiales de alta calidad, como películas y cristales de diamante, durante largos períodos y en grandes áreas.

Aunque existen otros métodos de deposición, el diseño sin electrodos del MPCVD es su característica definitoria. Esto elimina fundamentalmente una fuente clave de contaminación, lo que permite un nivel de control y reproducibilidad del proceso esencial para escalar la producción industrial de materiales avanzados para electrónica, óptica y más allá.

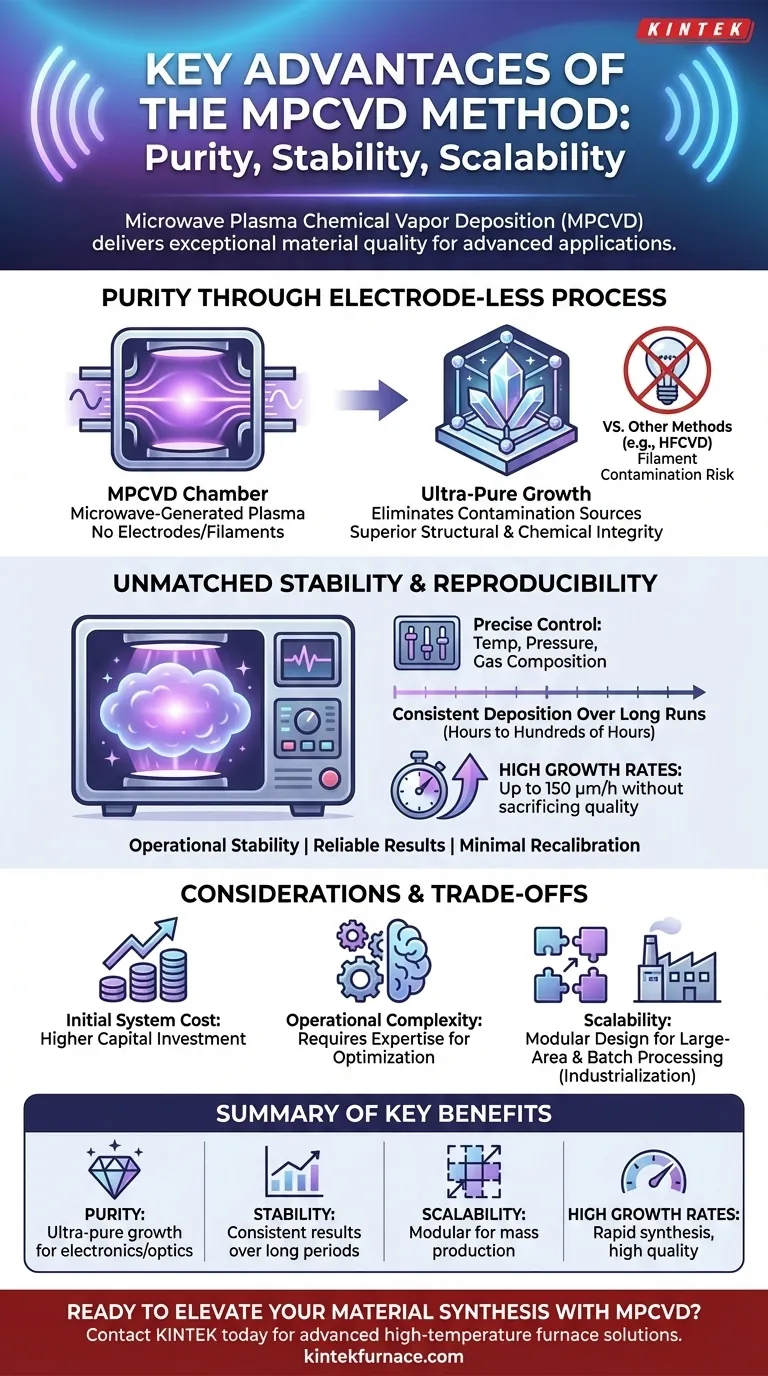

La Ventaja Principal: Pureza a Través de un Proceso Sin Electrodos

La ventaja más significativa del MPCVD radica en cómo genera la energía necesaria para la deposición. Es un proceso intrínsecamente limpio.

Cómo Funciona: Plasma Sin Contaminación

Un sistema MPCVD utiliza un generador de microondas para ionizar una mezcla de gases dentro de una cámara de reacción, creando un plasma estable. Este proceso es "sin electrodos", lo que significa que no hay filamentos metálicos calientes o electrodos dentro de la cámara que puedan degradarse e introducir impurezas en el material que se está cultivando.

Esto contrasta directamente con otros métodos, como la CVD de filamento caliente (HFCVD), donde la contaminación del filamento es un desafío persistente.

El Impacto en la Calidad del Material

La ausencia de electrodos internos garantiza un entorno de crecimiento ultrapuro. Esto es crítico para aplicaciones donde incluso cantidades mínimas de contaminantes pueden comprometer el rendimiento, como en dispositivos electrónicos u ópticas de alta potencia.

El resultado es un producto final con una integridad estructural y química superior, directamente atribuible a la pureza del propio proceso de deposición.

Logrando Estabilidad y Reproducibilidad Inigualables

Para cualquier proceso industrial o científico, obtener el mismo resultado de alta calidad en todo momento es primordial. El MPCVD está diseñado para este nivel de fiabilidad.

Control Preciso de las Condiciones de Crecimiento

El plasma generado por microondas es notablemente estable, lo que permite un control preciso e independiente sobre parámetros críticos como la temperatura, la presión y la composición del gas. Esto crea un área de plasma grande y uniforme, ideal para una deposición consistente.

Este nivel de control asegura que las condiciones de crecimiento permanezcan constantes, ya sea que el proceso se ejecute durante una hora o durante cientos de horas.

Consistencia en Largas Series de Producción

Los sistemas MPCVD son conocidos por su estabilidad operativa y reproducibilidad. Esto permite la deposición continua durante períodos prolongados sin una disminución en la calidad de la película o el cristal resultante.

Además, los sistemas modernos que utilizan generadores de energía de estado sólido mantienen sus parámetros de trabajo incluso si se reemplaza un componente, eliminando la necesidad de una recalibración extensa y minimizando el tiempo de inactividad.

Altas Tasas de Crecimiento con Calidad

El MPCVD es capaz de alcanzar altas tasas de crecimiento, con algunos sistemas que llegan hasta 150 µm/h. Esto permite la síntesis rápida de películas gruesas o cristales grandes sin sacrificar la pureza y la calidad por las que el método es conocido, lo que lo hace económicamente viable para la producción en masa.

Comprendiendo las Ventajas y Consideraciones

Ninguna tecnología está exenta de complejidades. Aunque potente, el MPCVD requiere una clara comprensión de sus demandas operativas para ser aprovechado eficazmente.

Costo Inicial del Sistema

Los reactores MPCVD son equipos sofisticados. La inversión de capital inicial para un sistema, que incluye el generador de microondas, la cámara de vacío y los sistemas de control, suele ser más alta que para métodos más simples como el HFCVD.

Complejidad Operativa

Lograr resultados óptimos requiere una experiencia significativa. Si bien el proceso es estable una vez ajustado, la optimización inicial de parámetros como la mezcla de gases, la potencia y la presión puede ser compleja y llevar mucho tiempo.

Escalabilidad y Diseño

La arquitectura modular y escalable del MPCVD es una ventaja clave para la industrialización. Permite que la tecnología se adapte para recubrir sustratos muy grandes o para el procesamiento por lotes, lo cual es esencial para pasar de la investigación de laboratorio a la producción en fábrica.

Tomando la Decisión Correcta para su Objetivo

La selección del MPCVD depende enteramente del objetivo principal de su proyecto, ya que sus puntos fuertes son más evidentes en aplicaciones exigentes.

- Si su enfoque principal es la investigación fundamental o la creación de prototipos: El MPCVD proporciona la mayor pureza y reproducibilidad, asegurando que sus resultados experimentales sean fiables y estén libres de variables inducidas por el proceso.

- Si su enfoque principal son las aplicaciones de recubrimiento industrial: La escalabilidad y estabilidad del método en grandes áreas lo hacen ideal para producir recubrimientos uniformes y duraderos para herramientas, ópticas o gestión térmica a escala industrial.

- Si su enfoque principal es la creación de cristales individuales grandes y de alta calidad: El MPCVD es la tecnología líder, ofreciendo el mejor camino hacia la producción en masa rentable de diamantes de calidad gema y materiales para la electrónica de próxima generación.

En última instancia, las ventajas del MPCVD lo posicionan como la tecnología principal para cualquier aplicación donde la pureza del material y la escalabilidad del proceso no sean negociables.

Tabla Resumen:

| Ventaja | Detalles Clave |

|---|---|

| Pureza | El proceso sin electrodos elimina la contaminación, asegurando un crecimiento ultrapuro para electrónica y óptica. |

| Estabilidad y Reproducibilidad | Control preciso de la temperatura, presión y composición del gas para resultados consistentes en largas series. |

| Escalabilidad | El diseño modular soporta recubrimientos de grandes áreas y procesamiento por lotes para la producción industrial en masa. |

| Altas Tasas de Crecimiento | Capaz de hasta 150 µm/h, permitiendo una síntesis rápida sin pérdida de calidad. |

¿Listo para elevar su síntesis de materiales con la tecnología MPCVD? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a su laboratorio. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestros sistemas MPCVD pueden ofrecer una pureza, estabilidad y escalabilidad superiores para sus proyectos en electrónica, óptica y más allá.

Guía Visual

Productos relacionados

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Qué ventajas ofrecen las herramientas de diamante MPCVD en aplicaciones industriales? Maximizar la vida útil y la eficiencia

- ¿Cómo se compara el grado de ionización en MPCVD con otros métodos? Descubra una calidad de película y una velocidad superiores

- ¿Cómo funciona el proceso MPCVD para depositar diamante? Una guía para la síntesis de alta pureza

- ¿Cuáles son las características clave de los equipos de deposición de diamante monocristalino MPCVD? Control de precisión para un crecimiento de alta calidad

- ¿Cuáles son las diferencias en la calidad de la película entre PVD y CVD? Descubra el mejor método para su aplicación