En esencia, el calentamiento por inducción ofrece un cambio fundamental con respecto a los métodos de calentamiento tradicionales. Sus ventajas clave en la fabricación son una velocidad excepcional, precisión, eficiencia energética y seguridad. Estos beneficios no son características aisladas; todos provienen directamente de su capacidad única para generar calor dentro de la propia pieza de trabajo utilizando principios electromagnéticos, en lugar de depender de llamas externas o elementos calefactores.

La verdadera ventaja del calentamiento por inducción no es solo que es una mejor manera de calentar metal, sino que proporciona un nivel sin precedentes de control sobre el proceso de calentamiento. Este control es la fuente de su impacto transformador en la calidad del producto, el costo operativo y la seguridad en el lugar de trabajo.

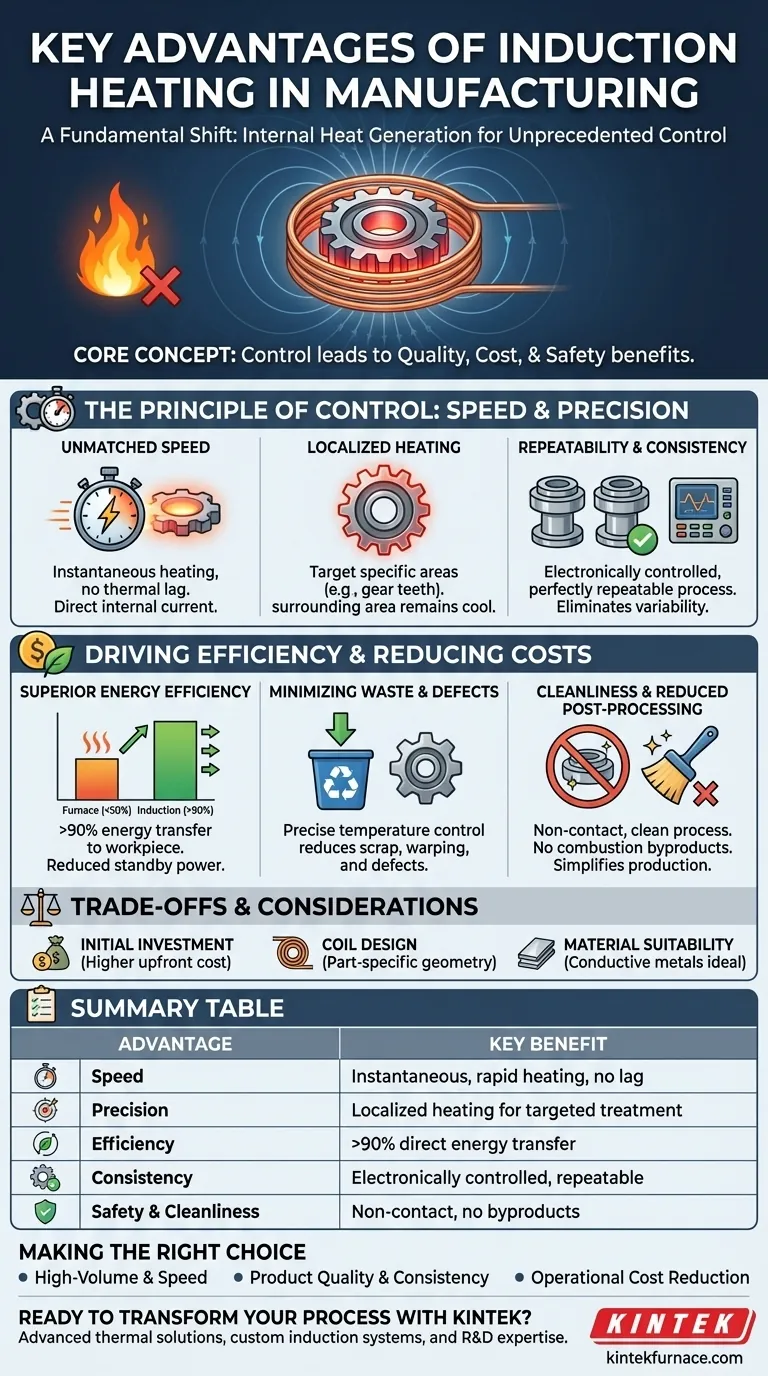

El principio de control: velocidad y precisión

El principal beneficio del calentamiento por inducción es el control granular que ofrece a los ingenieros. Este control se manifiesta como una velocidad inigualable y la capacidad de aplicar calor con precisión quirúrgica.

Cómo la inducción logra una velocidad inigualable

Los hornos tradicionales calientan una pieza por conducción y convección, lo cual es un proceso lento que requiere calentar todo el horno y el aire dentro de él.

El calentamiento por inducción es fundamentalmente diferente. Utiliza un campo magnético alterno para inducir una corriente eléctrica directamente dentro de la pieza de trabajo conductora. Esta resistencia interna crea calor instantáneo y rápido. No hay tiempo de aceleración ni retardo térmico.

El poder del calentamiento localizado

El calor solo se genera en la parte del material colocada dentro de la bobina de inducción. Esto tiene dos implicaciones significativas.

Primero, puede tratar térmicamente un área específica de una pieza, como los dientes de un engranaje, sin afectar la integridad estructural del resto del componente. Segundo, mantiene el equipo y el entorno circundantes fríos, mejorando la seguridad.

Repetibilidad y consistencia del proceso

Debido a que el proceso de calentamiento se controla electrónicamente (ajustando la corriente, el voltaje y la frecuencia), es perfectamente repetible.

Una vez que se establece un perfil de calentamiento, puede estar seguro de que la primera pieza y la milésima pieza han recibido exactamente el mismo tratamiento térmico. Esto elimina la variabilidad del proceso común en los hornos convencionales, lo que lleva a una calidad de producto superior y más confiable.

Impulsando la eficiencia y reduciendo costos

El control que ofrece el calentamiento por inducción se traduce directamente en beneficios financieros tangibles a través de una eficiencia superior y la reducción de residuos.

Eficiencia energética superior

Los hornos convencionales son notoriamente ineficientes, ya que una cantidad masiva de energía se desperdicia calentando las paredes del horno y el aire. Las eficiencias típicas pueden ser inferiores al 50%.

El calentamiento por inducción transfiere más del 90% de su energía directamente a la pieza de trabajo. Solo consume energía significativa cuando se calienta una pieza, lo que reduce drásticamente el consumo de energía en espera y los costos generales de servicios públicos.

Minimización de residuos de material y defectos

El control preciso de la temperatura del calentamiento por inducción minimiza el riesgo de sobrecalentamiento, deformación o creación de una estructura frágil.

Al entregar consistentemente la cantidad correcta de calor en la ubicación correcta, reduce drásticamente la tasa de desechos. Esto no solo ahorra costos de material, sino también los costos de mano de obra y energía invertidos en piezas defectuosas.

Limpieza y reducción del post-procesamiento

La inducción es un proceso de calentamiento limpio y sin contacto. No produce gases de combustión ni subproductos que puedan contaminar la superficie de la pieza.

Esto a menudo elimina la necesidad de operaciones posteriores de limpieza o granallado, simplificando la línea de producción y reduciendo el tiempo de ciclo.

Comprendiendo las compensaciones y consideraciones

Aunque potente, el calentamiento por inducción no es una solución universal. Reconocer sus limitaciones es clave para tomar una decisión informada.

Inversión de capital inicial

Los sistemas de calentamiento por inducción suelen tener un precio de compra inicial más alto en comparación con los hornos de gas simples.

Este costo debe evaluarse como una inversión a largo plazo, sopesándolo con los importantes ahorros operativos derivados del menor uso de energía, las menores tasas de desechos y el mayor rendimiento.

Diseño y geometría de la bobina

La bobina de inducción es la "herramienta" que entrega la energía, y su diseño es crítico. Cada bobina debe diseñarse y fabricarse cuidadosamente para que coincida con la geometría específica de la pieza que se calienta.

Esto significa que un sistema configurado para una pieza puede no funcionar para otra sin una bobina diferente, lo que agrega una capa de ingeniería y costo para entornos de fabricación de alta mezcla.

Idoneidad del material

El calentamiento por inducción funciona induciendo corriente en materiales eléctricamente conductores. Por lo tanto, es ideal para metales como el acero, el cobre y el aluminio.

Si bien se puede adaptar para calentar materiales no conductores como plásticos o compuestos utilizando un "susceptor" conductor, no es el método más directo o eficiente para esas aplicaciones.

Tomando la decisión correcta para su proceso

La decisión de adoptar el calentamiento por inducción debe estar impulsada por una comprensión clara de su objetivo principal de fabricación.

- Si su enfoque principal es la producción de alto volumen y la velocidad: La naturaleza de encendido instantáneo y los ciclos de calentamiento rápido de la inducción aumentarán drásticamente su rendimiento y acortarán los plazos de entrega.

- Si su enfoque principal es la calidad y consistencia del producto: El control preciso y repetible del calentamiento por inducción minimiza los defectos y asegura que cada pieza cumpla con las especificaciones exactas.

- Si su enfoque principal es la reducción de costos operativos: Los importantes ahorros de energía y las menores tasas de desechos ofrecen un atractivo retorno de la inversión a largo plazo que a menudo supera el costo de capital inicial.

Al comprender sus principios fundamentales, puede aprovechar el calentamiento por inducción no solo como una herramienta, sino como una ventaja estratégica en su proceso de fabricación.

Tabla resumen:

| Ventaja | Beneficio clave |

|---|---|

| Velocidad | Calentamiento instantáneo y rápido sin retardo térmico |

| Precisión | Calentamiento localizado para tratamiento dirigido |

| Eficiencia | >90% de transferencia de energía directamente a la pieza de trabajo |

| Consistencia | Proceso controlado electrónicamente, perfectamente repetible |

| Seguridad y limpieza | Sin contacto, sin subproductos de combustión |

¿Listo para transformar su proceso de fabricación con la precisión del calentamiento por inducción?

En KINTEK, aprovechamos nuestra excepcional I+D y capacidades de fabricación internas para proporcionar soluciones térmicas avanzadas para diversas industrias. Nuestra experiencia en tecnología de hornos de alta temperatura, incluidos los sistemas de inducción personalizados, nos permite ofrecer la velocidad, consistencia y eficiencia que su línea de producción exige.

Deje que nuestros ingenieros le ayuden a evaluar si el calentamiento por inducción es la ventaja estratégica adecuada para su aplicación. Contáctenos hoy para una consulta personalizada y descubra cómo podemos optimizar su proceso de tratamiento térmico.

Guía Visual

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son algunas aplicaciones específicas de los hornos de prensado en caliente al vacío? Desbloquee la fabricación avanzada de materiales

- ¿Qué es el proceso de prensado en caliente? Una guía para lograr una densidad de material superior

- ¿Qué papel juega la tecnología de prensa caliente al vacío en la industria automotriz? Impulsa las baterías de vehículos eléctricos, la seguridad y la eficiencia

- ¿Cuáles son los beneficios generales del prensado en caliente en la fabricación? Logre un Rendimiento y Precisión Superiores

- ¿Cómo garantiza el calentamiento por inducción la precisión en los procesos de fabricación? Logre un control térmico y una repetibilidad superiores