Los hornos de fusión por inducción IGBT son herramientas fundamentales utilizadas en un espectro de procesos metalúrgicos modernos. Sus aplicaciones principales incluyen la fusión de alta pureza de metales ferrosos y no ferrosos, la creación de aleaciones especializadas, el refinado de metales preciosos como el oro y la plata, y el reciclaje eficiente de chatarra.

La razón principal por la que los hornos de inducción IGBT son tan ampliamente adoptados es su método de calentamiento sin contacto. Al utilizar campos electromagnéticos para generar calor directamente dentro del propio metal, proporcionan un nivel de velocidad, pureza y control de temperatura que los hornos tradicionales de combustible no pueden igualar.

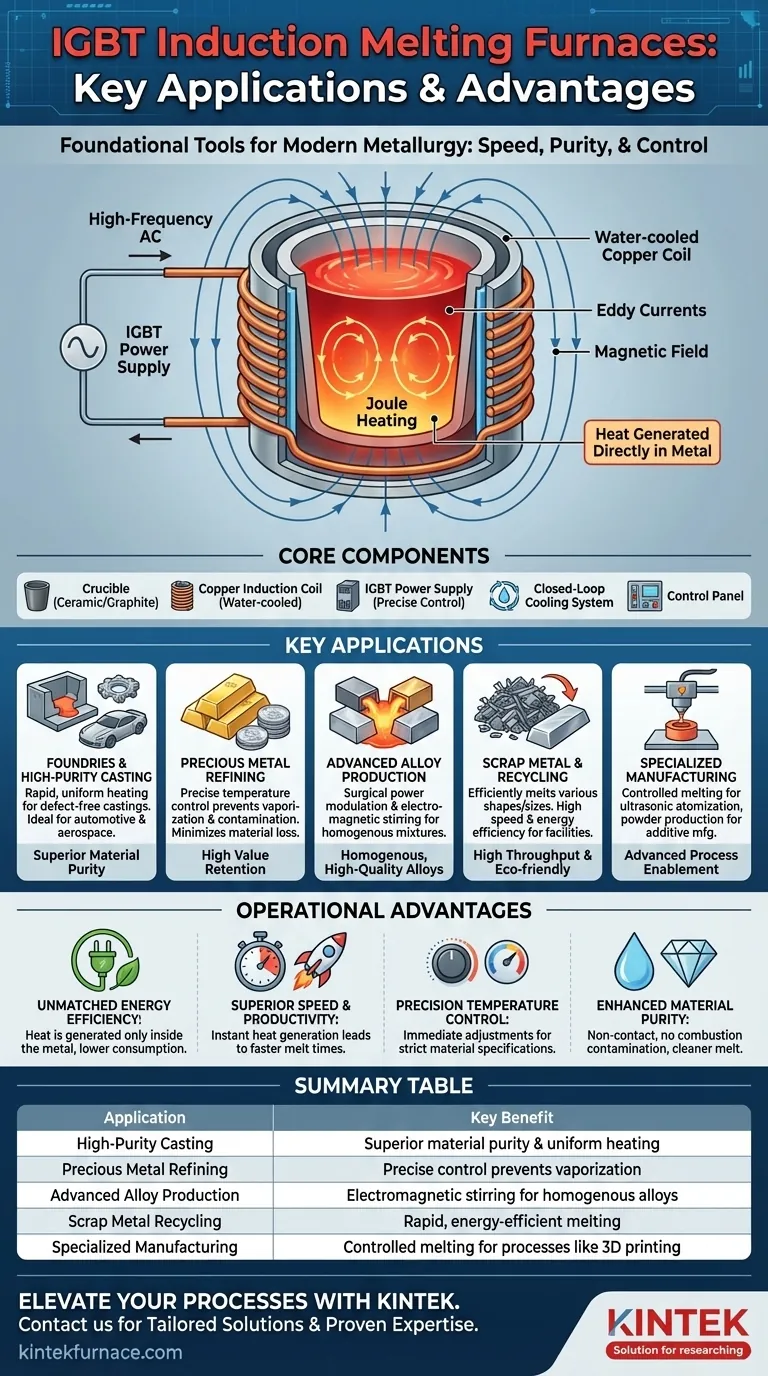

Cómo funciona la fusión por inducción: el principio fundamental

Para comprender sus aplicaciones, primero debe entender cómo funciona la tecnología. El proceso es elegante en su simplicidad y eficacia, basándose en la física fundamental en lugar de la combustión.

El papel de la inducción electromagnética

Una fuente de alimentación IGBT envía una corriente alterna (CA) de alta frecuencia a través de una bobina de cobre refrigerada por agua. Esto genera un campo magnético potente y que cambia rápidamente alrededor y dentro del crisol del horno.

Cuando se coloca un material conductor (como metal) dentro de este campo, las fuerzas magnéticas inducen corrientes eléctricas dentro de él, conocidas como corrientes de Foucault. La resistencia natural del metal a estas corrientes genera calor intenso y preciso a través de un proceso llamado calentamiento Joule, lo que hace que se derrita de adentro hacia afuera.

La importancia del calentamiento sin contacto

Debido a que el calor se genera directamente dentro de la carga de metal, no hay contacto físico con un elemento calefactor o una llama. Esta es una ventaja crítica, ya que elimina por completo la contaminación por subproductos de la combustión, asegurando un nivel mucho más alto de pureza del material en el producto final.

Componentes clave de un sistema moderno

Un horno de inducción IGBT típico consta de algunos componentes centrales que trabajan en conjunto:

- Un crisol (a menudo de cerámica o grafito) para contener el metal fundido.

- La bobina de inducción de cobre refrigerada por agua que genera el campo magnético.

- Una fuente de alimentación IGBT que convierte la electricidad de la red en la CA de alta frecuencia necesaria.

- Un sistema de enfriamiento de circuito cerrado para gestionar el calor generado en las bobinas.

- Un panel de control para la regulación precisa de la potencia, la temperatura y el tiempo de fusión.

Un desglose de las aplicaciones clave

Las ventajas únicas del calentamiento por inducción lo convierten en la opción superior para industrias donde la calidad, la velocidad y el control son primordiales.

Fundiciones y colada de alta pureza

Tanto para metales ferrosos (hierro, acero) como no ferrosos (aluminio, cobre), los hornos de inducción proporcionan un calentamiento rápido y uniforme. Esto asegura que toda la masa fundida alcance una temperatura constante, lo cual es crítico para producir piezas fundidas de alta calidad y sin defectos en las industrias automotriz y aeroespacial.

Refinado de metales preciosos

En el procesamiento de oro, plata y platino, incluso una pequeña pérdida o contaminación del material es costosa. Los hornos de inducción ofrecen el control preciso de la temperatura necesario para evitar el sobrecalentamiento y la vaporización. El proceso sin contacto garantiza la pureza y el valor del producto final.

Producción de aleaciones avanzadas

La creación de aleaciones especializadas requiere proporciones exactas y perfiles de temperatura específicos. La modulación precisa de la potencia de una fuente de alimentación IGBT permite a los metalúrgicos controlar la fusión con precisión quirúrgica. La acción de agitación electromagnética inherente dentro de la masa fundida también promueve una mezcla más homogénea, lo que resulta en una aleación de mayor calidad.

Chatarra y reciclaje

Los hornos de inducción pueden fundir eficientemente chatarra de varios tamaños y formas. Su alta velocidad y eficiencia energética los convierten en una opción económica y ambientalmente sólida para las instalaciones de reciclaje, convirtiendo el material de desecho en materia prima valiosa.

Procesos de fabricación especializados

La precisión de la tecnología ha abierto puertas a aplicaciones avanzadas. Esto incluye procesos como la atomización ultrasónica, donde se utiliza un chorro controlado de metal fundido para crear polvos metálicos finos esenciales para la fabricación aditiva (impresión 3D) y los recubrimientos por pulverización térmica.

Comprender las ventajas operativas

La adopción de hornos de inducción IGBT está impulsada por varios beneficios claros y medibles sobre las tecnologías más antiguas.

Eficiencia energética inigualable

A diferencia de los hornos de combustible que pierden una cantidad significativa de calor al ambiente circundante, los hornos de inducción generan calor solo donde se necesita: dentro del metal. Esto resulta en un consumo de energía drásticamente menor y un ambiente de trabajo más fresco y seguro.

Velocidad y productividad superiores

La capacidad de generar calor instantáneamente dentro de la carga conduce a tiempos de fusión significativamente más rápidos en comparación con los métodos convencionales. Para una fundición o planta de reciclaje, esto se traduce directamente en un mayor rendimiento y una mayor productividad por turno.

Control de temperatura de precisión

La fuente de alimentación de estado sólido IGBT permite ajustes inmediatos y precisos de la potencia de salida. Esto brinda a los operadores un control inigualable sobre el proceso de fusión, lo cual es esencial para cumplir con las estrictas especificaciones de materiales y aleaciones avanzados.

Mayor pureza del material

Al eliminar la combustión, se elimina una fuente principal de contaminación. La masa fundida resultante es más limpia, con menos impurezas y óxidos. Esto conduce a mejores propiedades mecánicas en el producto final fundido y menos refinamiento necesario para los metales preciosos.

Tomar la decisión correcta para su objetivo

La decisión de utilizar un horno de inducción IGBT debe estar alineada con sus prioridades operativas específicas.

- Si su enfoque principal es la pureza y el valor del material: La inducción es la opción definitiva para metales preciosos, aleaciones de grado médico y componentes aeroespaciales donde la contaminación es inaceptable.

- Si su enfoque principal es el volumen de producción y la velocidad: Los ciclos de fusión rápidos de los hornos de inducción son ideales para fundiciones de alto rendimiento y operaciones de reciclaje que buscan maximizar la producción.

- Si su enfoque principal es la creación de materiales especializados: El control preciso de la temperatura que ofrecen los sistemas IGBT es esencial para la investigación y el desarrollo y la producción de aleaciones avanzadas con propiedades específicas.

En última instancia, la adopción de la tecnología de inducción IGBT es una decisión estratégica para priorizar el control, la calidad y la eficiencia en sus procesos metalúrgicos.

Tabla resumen:

| Aplicación | Beneficio clave |

|---|---|

| Colada de alta pureza | Pureza superior del material y calentamiento uniforme para piezas fundidas sin defectos |

| Refinado de metales preciosos | El control preciso de la temperatura evita la vaporización y la contaminación |

| Producción de aleaciones avanzadas | La agitación electromagnética asegura aleaciones homogéneas y de alta calidad |

| Reciclaje de chatarra | Fusión rápida y energéticamente eficiente para un alto rendimiento |

| Fabricación especializada | Fusión controlada para procesos como la atomización ultrasónica y la impresión 3D |

¿Listo para elevar sus procesos metalúrgicos con precisión y eficiencia?

En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura. Nuestros hornos de fusión por inducción IGBT están diseñados para satisfacer las exigentes necesidades de fundiciones, refinadores de metales preciosos, productores de aleaciones e instalaciones de reciclaje.

Ofrecemos:

- Soluciones a medida: Fuertes capacidades de personalización profunda para adaptarse con precisión a sus requisitos operativos únicos.

- Experiencia probada: Experiencia en hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD.

- Soporte inigualable: Soporte de principio a fin, desde la instalación hasta el mantenimiento.

Contáctenos hoy para discutir cómo nuestros hornos de inducción IGBT pueden mejorar su productividad, pureza y rentabilidad.

¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza