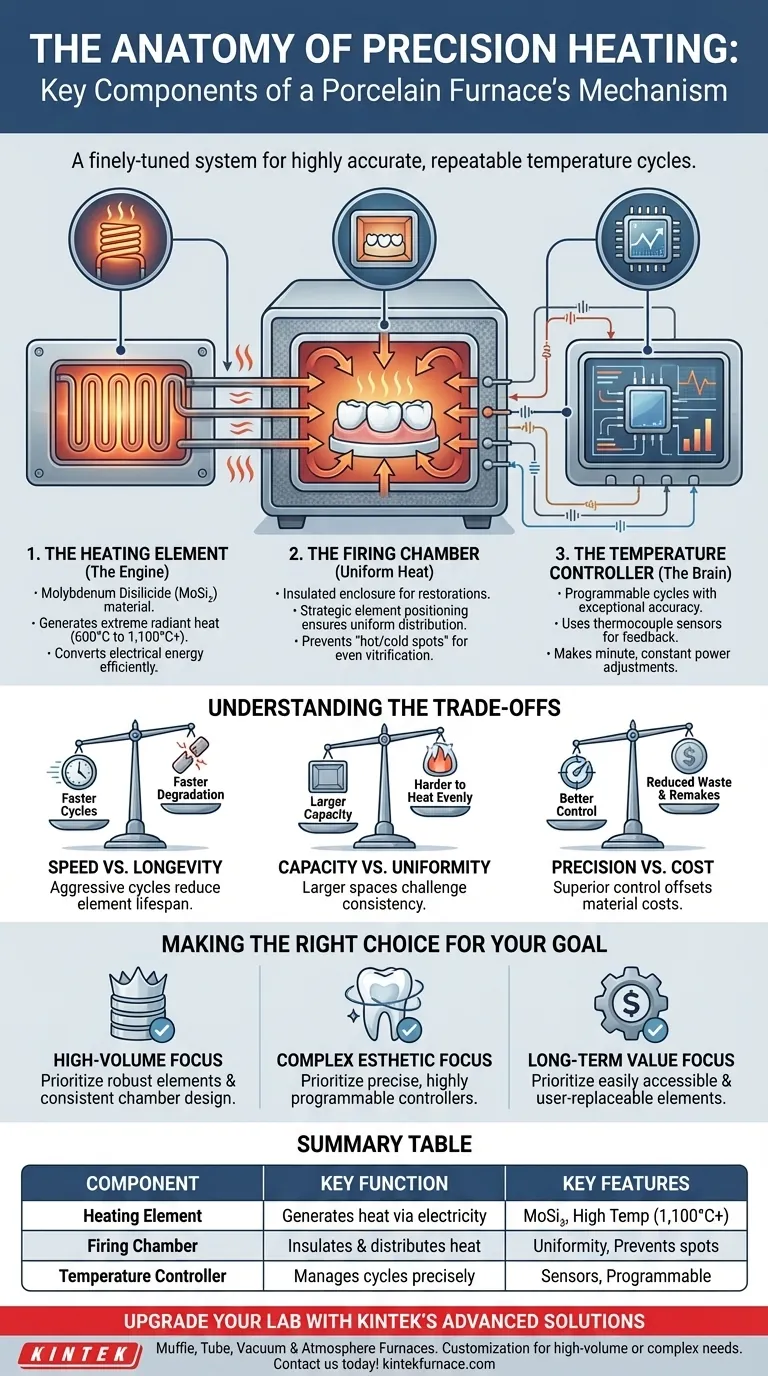

En esencia, el mecanismo de calentamiento de un horno de porcelana es un sistema finamente ajustado construido con tres partes esenciales. Estos son los elementos calefactores que generan temperaturas extremas, la cámara de cocción aislada que contiene el calor y el controlador electrónico de temperatura que dirige magistralmente todo el proceso. Juntos, crean un entorno precisamente controlado esencial para la cocción de cerámicas dentales.

El objetivo final del sistema de calentamiento del horno no es simplemente calentarse, sino ejecutar un ciclo de temperatura altamente preciso y repetible. La calidad de su restauración cerámica final depende directamente de la sinergia entre la potencia del elemento calefactor, el diseño de la cámara y la inteligencia del controlador.

La Anatomía del Calentamiento de Precisión

Para comprender cómo un horno logra resultados confiables, debemos observar cómo contribuye cada componente central a la función general. Esto no es solo una colección de piezas; es un sistema integrado donde cada pieza tiene un papel crítico.

El Elemento Calefactor: El Motor del Horno

El elemento calefactor es el componente responsable de convertir la energía eléctrica en calor radiante. Estos son los caballos de batalla que elevan la cámara del horno a las temperaturas requeridas, a menudo desde 600 °C hasta más de 1,100 °C.

La mayoría de los hornos modernos utilizan elementos hechos de materiales robustos como el disilicuro de molibdeno, que son capaces de soportar miles de ciclos de alta temperatura sin degradarse rápidamente.

La Cámara de Cocción: Asegurando un Calor Uniforme

La cámara de cocción es el recinto aislado que contiene las restauraciones dentales durante el ciclo de cocción. Su diseño es fundamental para lograr resultados consistentes.

Los elementos calefactores se colocan estratégicamente, a menudo por encima, por debajo y alrededor del trabajo, para garantizar una distribución uniforme del calor. Esto previene "puntos calientes" y "puntos fríos", que podrían causar una vitrificación desigual o grietas en la porcelana.

El Controlador de Temperatura: El Cerebro de la Operación

El controlador de temperatura es el cerebro electrónico que gobierna todo el proceso de calentamiento. Dicta la velocidad de aumento de la temperatura, cuánto tiempo se mantiene la temperatura (la "saturación") y la velocidad de enfriamiento.

Utilizando la retroalimentación de los sensores de temperatura (como termopares) dentro de la cámara, el controlador realiza ajustes constantes y mínimos en la potencia enviada a los elementos calefactores. Esto permite la ejecución de ciclos de cocción programables complejos con una precisión excepcional, lo cual es esencial para los materiales cerámicos modernos y sensibles.

Comprender las Compensaciones (Trade-offs)

Elegir u operar un horno implica equilibrar factores competitivos. Comprender estas compensaciones es clave para gestionar los costos y garantizar la calidad.

Longevidad del Elemento vs. Velocidad del Ciclo

Los elementos calefactores tienen una vida útil finita. La ejecución constante de ciclos agresivos de calentamiento y enfriamiento rápidos logrará una entrega más rápida, pero también degradará los elementos más rápidamente, lo que provocará reemplazos más frecuentes y costosos.

Capacidad de la Cámara vs. Uniformidad del Calor

Una cámara de cocción más grande puede procesar más restauraciones a la vez, aumentando el rendimiento. Sin embargo, los espacios más grandes son inherentemente más difíciles de calentar de manera uniforme, lo que aumenta el riesgo de una cocción inconsistente si el diseño del horno no está optimizado.

Precisión del Control vs. Costo del Material

Los sistemas cerámicos avanzados tienen parámetros de cocción muy específicos y, a menudo, inflexibles. Usar un horno con un controlador de temperatura menos preciso podría parecer una medida de ahorro de costos, pero puede llevar a restauraciones fallidas y al desperdicio de materiales costosos. El costo de un controlador superior a menudo se compensa con la reducción de rehacer trabajos.

Tomar la Decisión Correcta para su Objetivo

Sus necesidades específicas deben dictar qué aspectos del sistema de calentamiento priorizar.

- Si su enfoque principal son las coronas estándar de alto volumen: Busque un horno con reputación de tener elementos calefactores robustos y duraderos y un diseño de cámara probado para ofrecer resultados consistentes en toda su área.

- Si su enfoque principal son las restauraciones estéticas complejas: Priorice un horno con un controlador de temperatura excepcionalmente preciso y altamente programable para que coincida perfectamente con los estrictos protocolos de los materiales cerámicos avanzados.

- Si su enfoque principal es maximizar el valor a largo plazo: Elija un modelo con elementos calefactores fáciles de acceder y reemplazables por el usuario para minimizar el tiempo de inactividad y los costos de servicio técnico.

Comprender cómo funcionan juntos estos componentes le permite pasar de simplemente ejecutar un ciclo a controlar verdaderamente el resultado de su trabajo cerámico.

Tabla Resumen:

| Componente | Función Clave | Características Principales |

|---|---|---|

| Elemento Calefactor | Genera calor mediante energía eléctrica | Hecho de disilicuro de molibdeno, soporta altas temperaturas (600°C a 1,100°C+) |

| Cámara de Cocción | Aísla y distribuye el calor uniformemente | Previene puntos calientes/fríos, asegura una vitrificación pareja |

| Controlador de Temperatura | Gestiona los ciclos de calentamiento con precisión | Utiliza sensores como termopares, programable para mayor exactitud |

¡Mejore su laboratorio dental con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando la I+D excepcional y la fabricación interna, ofrecemos hornos de crisol (Muffle), de tubo (Tube), rotatorios (Rotary), de vacío y con atmósfera controlada (Vacuum & Atmosphere Furnaces), y sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza una alineación precisa con sus necesidades experimentales únicas, ya sea para coronas de gran volumen o restauraciones estéticas complejas. ¡Contáctenos hoy para mejorar la eficiencia y lograr resultados cerámicos superiores!

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas