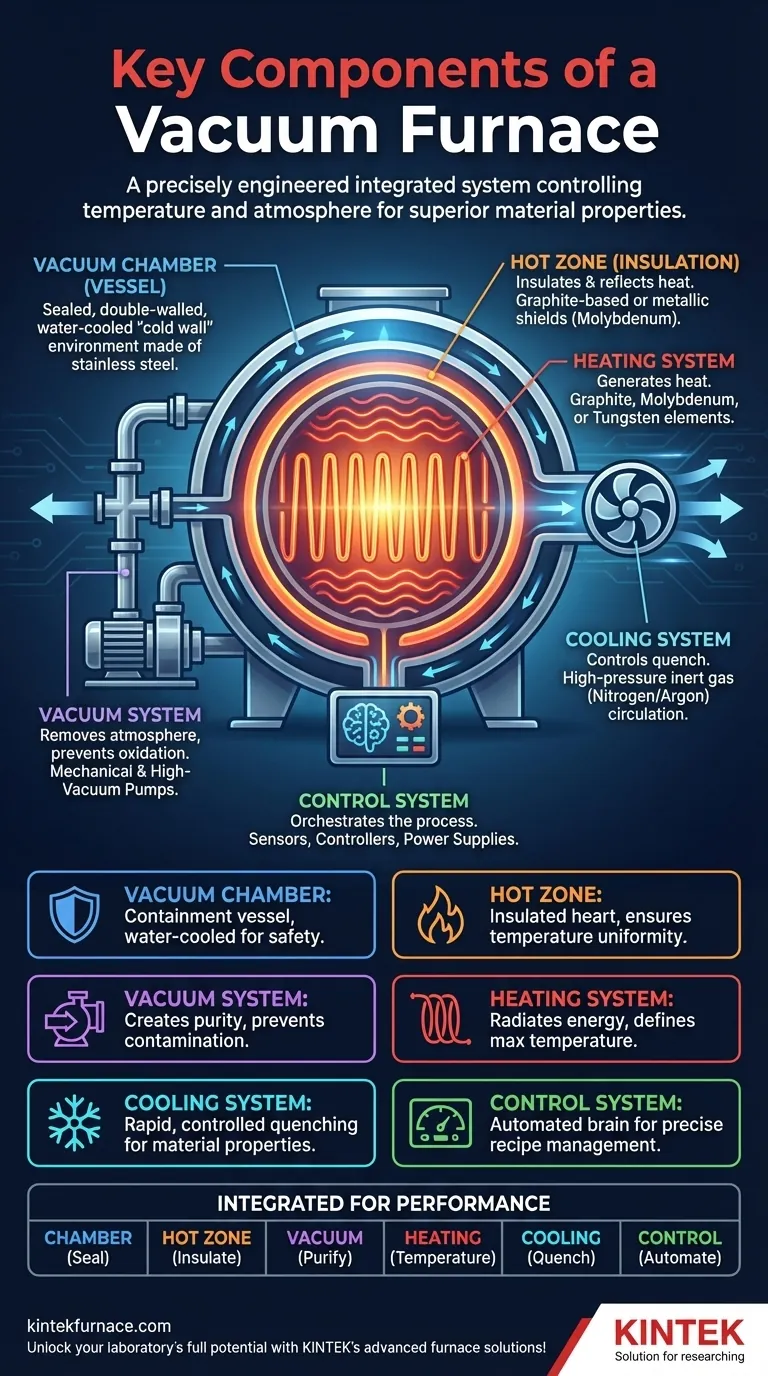

En esencia, un horno de vacío es un sistema integrado de seis componentes primarios que trabajan en conjunto. Estos incluyen la cámara de vacío sellada que contiene la carga de trabajo, el sistema de calentamiento que genera la temperatura requerida, el sistema de vacío que elimina la atmósfera, el aislamiento o "zona caliente" que contiene el calor, el sistema de enfriamiento que controla el temple, y el sistema de control que orquesta todo el proceso.

Un horno de vacío no es simplemente una caja que se calienta. Es un entorno diseñado con precisión donde cada componente desempeña un papel fundamental en el control de la temperatura y la atmósfera para lograr propiedades de material que son imposibles en un horno estándar de aire abierto.

La Estructura Central: Cámara y Zona Caliente

La estructura física del horno está diseñada para contener, tanto el vacío como el calor intenso.

La Cámara de Vacío (Recipiente)

La cámara de vacío es la carcasa exterior, que proporciona el entorno sellado necesario para el proceso. Suele ser un recipiente de doble pared, refrigerado por agua, fabricado en acero inoxidable o de alta resistencia.

Este diseño de "pared fría" es crucial. El agua de enfriamiento circula entre las paredes, manteniendo el exterior del horno seguro al tacto y protegiendo la integridad estructural de la cámara de las temperaturas internas extremas.

La Zona Caliente (Aislamiento)

Dentro de la cámara se encuentra la zona caliente, que es el corazón aislado del horno. Su función es reflejar el calor de vuelta hacia la carga de trabajo, asegurando la uniformidad de la temperatura y protegiendo las paredes enfriadas de la cámara.

Las zonas calientes se construyen comúnmente a partir de capas de aislamiento a base de grafito (como fieltro de carbono) para temperaturas muy altas o escudos metálicos de radiación (como molibdeno) para aplicaciones de alta pureza.

Creando el Entorno: Vacío y Calor

Las dos funciones definitorias del horno —crear un vacío y generar calor— son manejadas por sistemas dedicados.

El Sistema de Vacío

Este es el diferenciador clave con respecto a un horno convencional. El sistema de vacío utiliza una serie de bombas (por ejemplo, bombas mecánicas de "bombeo primario" y bombas de "alto vacío" de difusión o turbomoleculares) para eliminar el aire y otros gases de la cámara.

La eliminación de la atmósfera previene la oxidación y la contaminación del material que se está procesando, que es la razón principal para usar un horno de vacío. El nivel de vacío se puede controlar con precisión para diferentes aplicaciones.

El Sistema de Calentamiento

Los elementos calefactores se colocan dentro de la zona caliente para irradiar energía sobre la carga de trabajo. El material utilizado para estos elementos determina la temperatura máxima de funcionamiento del horno.

Los materiales comunes incluyen grafito para temperaturas de hasta y más allá de 2200 °C, o metales refractarios como molibdeno y tungsteno para procesos de alta pureza que no pueden tolerar carbono.

Gestionando el Proceso: Control y Enfriamiento

Una vez que la pieza se calienta en un vacío, el proceso debe gestionarse con precisión hasta su conclusión.

El Sistema de Control

El sistema de control es el cerebro de la operación, compuesto por sensores (termopares, medidores de vacío), controladores y fuentes de alimentación. Automatiza toda la receta de tratamiento térmico.

Este sistema gestiona con precisión la velocidad de rampa de calentamiento, el tiempo de remojo a la temperatura, el nivel de vacío y la secuencia final de enfriamiento o temple, asegurando la repetibilidad y calidad del proceso.

El Sistema de Enfriamiento

Una vez finalizado el ciclo de calentamiento, la pieza debe enfriarse de manera controlada. El sistema de enfriamiento es responsable de este paso crítico, que a menudo determina las propiedades finales del material, como la dureza.

La mayoría de los hornos modernos utilizan un temple con gas a alta presión. El sistema llena rápidamente la cámara con un gas inerte como nitrógeno o argón, que luego es circulado por un ventilador de alta potencia a través de la carga caliente para enfriarla rápidamente.

Comprensión de las Compensaciones Clave del Diseño

Los componentes específicos elegidos para un horno representan una serie de compensaciones de ingeniería adaptadas a su propósito previsto.

Diseño de Pared Caliente vs. Pared Fría

Mientras que la mayoría de los hornos de vacío industriales son de diseño de pared fría (como se describió anteriormente) por su capacidad de alta temperatura y tiempos de ciclo rápidos, también existen diseños de pared caliente. En un horno de pared caliente, los elementos calefactores están fuera del recipiente de vacío (una retorta), que se calienta. Estos suelen limitarse a temperaturas más bajas.

Selección del Elemento Calefactor

La elección entre elementos calefactores de grafito y de todo metal (molibdeno) es significativa. El grafito es rentable y adecuado para temperaturas extremadamente altas, pero puede reaccionar con ciertas aleaciones. El molibdeno es más limpio y más inerte, pero es más caro y tiene una temperatura máxima más baja.

Complejidad del Sistema de Bombeo

El nivel de vacío requerido impulsa la complejidad y el costo del sistema de bombeo. El tratamiento térmico básico puede requerir solo una bomba mecánica simple, mientras que las aplicaciones avanzadas de electrónica o aeroespaciales exigen un sistema de alto vacío de múltiples etapas para lograr la pureza necesaria.

Tomando la Decisión Correcta para su Objetivo

La configuración de un horno de vacío debe alinearse directamente con su proceso previsto.

- Si su enfoque principal es el procesamiento de alta pureza (p. ej., para aplicaciones médicas o electrónicas): Necesita una zona caliente de todo metal y un sistema de vacío de alto rendimiento para eliminar cualquier contaminación por carbono.

- Si su enfoque principal es lograr propiedades de material específicas (p. ej., endurecimiento de aceros para herramientas): Un sistema de temple (enfriamiento) con gas potente y controlable es el componente más crítico.

- Si su enfoque principal son las aplicaciones de temperatura muy alta (>1300°C): Es esencial un diseño de pared fría con elementos calefactores de grafito robustos y aislamiento.

En última instancia, estos componentes trabajan juntos como un único instrumento finamente ajustado para transformar materiales de una manera que ninguna otra tecnología puede hacerlo.

Tabla de Resumen:

| Componente | Función Clave | Materiales/Ejemplos Comunes |

|---|---|---|

| Cámara de Vacío | Proporciona entorno sellado | Acero inoxidable, refrigerado por agua |

| Zona Caliente | Aísla y contiene el calor | Grafito, escudos de molibdeno |

| Sistema de Vacío | Elimina la atmósfera para obtener pureza | Bombas mecánicas y de alto vacío |

| Sistema de Calentamiento | Genera la temperatura requerida | Grafito, molibdeno, tungsteno |

| Sistema de Enfriamiento | Controla el proceso de temple | Temple con gas a alta presión con ventiladores |

| Sistema de Control | Automatiza y monitoriza el proceso | Sensores, controladores, fuentes de alimentación |

¡Desbloquee todo el potencial de su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando la excepcional I+D y la fabricación interna, ofrecemos a diversos laboratorios sistemas personalizados como Hornos de Mufla, Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos para el procesamiento de alta pureza, la mejora de las propiedades de los materiales o las aplicaciones de temperatura extrema. ¡Contáctenos hoy para discutir cómo nuestra experiencia puede optimizar sus procesos de tratamiento térmico e impulsar la innovación en su trabajo!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento