En esencia, un horno rotatorio se define por su cilindro cilíndrico, largo e inclinado que gira lentamente. Este diseño fundamental asegura que el material en su interior esté en constante movimiento, garantizando un movimiento continuo y una exposición excepcionalmente uniforme al calor. Los elementos calefactores externos proporcionan la energía térmica, mientras que la rotación asegura que esta energía se distribuya de manera constante en todo el material que se está procesando.

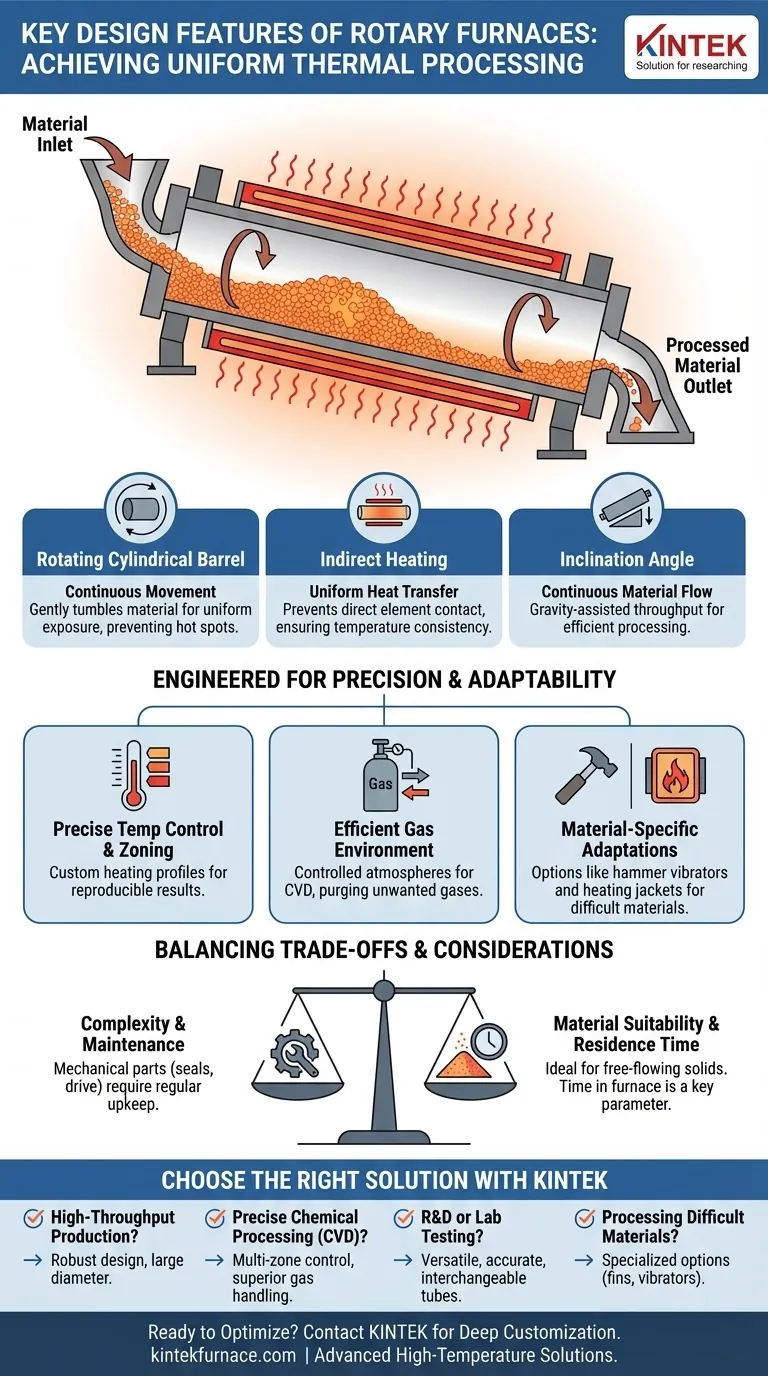

El diseño de un horno rotatorio es un sistema diseñado específicamente para lograr una uniformidad térmica inigualable en materiales sueltos. Sus características clave (rotación, inclinación y calentamiento indirecto) trabajan en conjunto para resolver el desafío de procesar de manera uniforme polvos, gránulos o sólidos pequeños en una operación continua o por lotes.

La Filosofía de Diseño Central: Calentamiento Dinámico y Uniforme

El objetivo principal de un horno rotatorio es superar las limitaciones del calentamiento estático, donde el material puede tener puntos calientes o núcleos sin calentar. Cada característica de diseño principal sirve a este propósito.

El Cilindro Giratorio

El componente central del horno es un tubo de trabajo o cilindro, generalmente hecho de cerámica o aleación metálica, que gira sobre su eje longitudinal.

Esta rotación lenta y constante hace rodar suavemente el material en su interior. Esta acción, a menudo denominada "en cascada", expone continuamente nuevas superficies del material a la pared caliente del tubo.

El Principio del Calentamiento Indirecto

La mayoría de los hornos rotatorios utilizan calentamiento indirecto. Los elementos calefactores se colocan fuera del cilindro giratorio, calentando primero la superficie del cilindro.

Luego, el cilindro transfiere este calor al material a través de la conducción y la radiación. Este método evita la exposición directa del material a los elementos calefactores, lo cual es fundamental para prevenir el sobrecalentamiento y garantizar la uniformidad de la temperatura.

Flujo Continuo de Material

El cilindro se establece en un ligero ángulo de inclinación. La gravedad, combinada con el movimiento de rotación, hace que el material se mueva constantemente desde el punto de entrada más alto hasta el punto de salida más bajo.

Este diseño permite el procesamiento continuo, donde se introduce material nuevo constantemente en el horno a medida que sale el material procesado, lo que lo hace altamente eficiente para aplicaciones industriales de alto rendimiento.

Características Clave de Ingeniería y su Propósito

Más allá de los principios básicos, características específicas de ingeniería permiten adaptar los hornos rotatorios para tareas altamente especializadas.

Control de Temperatura Preciso y Zonificación

Los hornos rotatorios modernos cuentan con sistemas de control sofisticados para una regulación precisa de la temperatura. Esto asegura que los resultados experimentales o de producción sean precisos y reproducibles.

Muchos diseños permiten zonas de calentamiento personalizables. Esto significa que diferentes secciones de la longitud del cilindro pueden mantenerse a diferentes temperaturas, creando un perfil de calentamiento adaptado a medida que el material viaja a través del horno.

Gestión Eficiente del Entorno de Gas

Para aplicaciones como la Deposición Química de Vapor (CVD) o procesos que requieren una atmósfera inerte, la gestión de gases es fundamental.

Estos hornos a menudo incluyen puertos de gas dedicados, como una entrada de gas inerte de 1/4 de pulgada y un puerto de desgasificación KF25. Esto permite un control preciso de la atmósfera interna, purga de gases no deseados e introducción de gases de proceso específicos.

Adaptaciones Específicas del Material

La versatilidad de los hornos rotatorios proviene de su capacidad para ser personalizados. Para materiales orgánicos viscosos o pegajosos, se puede añadir un vibrador de martillo opcional para evitar que el material se aglomere o se adhiera a las paredes del tubo.

Para procesos que producen subproductos condensables como el alquitrán, se pueden instalar camisas de calentamiento alrededor de los extremos del horno para mantenerlos calientes y evitar que la condensación bloquee el sistema.

Comprender las Compensaciones

Aunque son muy eficaces, el diseño rotatorio introduce consideraciones específicas que difieren de los hornos estáticos.

Complejidad Mecánica

El mecanismo de rotación, que incluye el motor de accionamiento, los sellos y los rodillos de soporte, añade complejidad mecánica. Estas partes móviles requieren mantenimiento regular para garantizar la fiabilidad, especialmente los sellos que son críticos para mantener la integridad de la atmósfera.

Idoneidad del Material

Los hornos rotatorios son ideales para polvos, gránulos y sólidos pequeños y de flujo libre. No son adecuados para componentes únicos grandes o materiales delicados que podrían dañarse por la acción de volteo.

Equilibrio entre Rendimiento y Tiempo de Residencia

El tiempo que un material pasa dentro del horno, su tiempo de residencia, es un parámetro de proceso crítico. Esto se controla mediante una combinación de la velocidad de rotación del cilindro y su ángulo de inclinación. Una rotación más rápida o un ángulo más pronunciado disminuirán el tiempo de residencia, aumentando el rendimiento pero reduciendo el tiempo de tratamiento térmico.

Tomar la Decisión Correcta para su Objetivo

Seleccionar las características correctas es esencial para alinear las capacidades del horno con su aplicación específica.

- Si su enfoque principal es la producción de alto rendimiento: Priorice un diseño robusto de alimentación continua con un sistema de accionamiento duradero y un cilindro de gran diámetro.

- Si su enfoque principal es el procesamiento químico preciso (como CVD): Enfatice el control de temperatura multizona y un sistema sofisticado de gestión de gases con sellos de alta integridad.

- Si su enfoque principal es la I+D o las pruebas a escala de laboratorio: Elija un modelo más pequeño y versátil con controles de temperatura altamente precisos y tubos de trabajo fácilmente intercambiables para experimentar con diferentes materiales.

- Si su enfoque principal es el procesamiento de materiales difíciles: Investigue opciones especializadas como aletas internas, vibradores de martillo o materiales de tubo específicos diseñados para promover el flujo y prevenir la adhesión.

Al comprender estos principios básicos de diseño y las características disponibles, puede especificar con confianza un horno rotatorio que se ajuste con precisión a sus objetivos de procesamiento de materiales.

Tabla Resumen:

| Característica Clave de Diseño | Propósito |

|---|---|

| Cilindro Giratorio | Asegura el movimiento continuo del material y la exposición uniforme al calor |

| Calentamiento Indirecto | Previene el sobrecalentamiento y garantiza la uniformidad de la temperatura |

| Ángulo de Inclinación | Permite el flujo continuo del material y la eficiencia del procesamiento |

| Control de Temperatura Multizona | Permite perfiles de calentamiento personalizados para resultados precisos |

| Gestión del Entorno de Gas | Soporta procesos como CVD con atmósferas controladas |

| Adaptaciones Específicas del Material | Previene la aglomeración y la condensación para materiales difíciles |

¿Listo para optimizar el procesamiento de sus materiales con una solución de horno rotatorio personalizada? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que necesite producción de alto rendimiento, procesamiento químico preciso o configuraciones especializadas de I+D, podemos diseñar un horno que mejore la eficiencia y la precisión. Contáctenos hoy para discutir sus necesidades y descubrir cómo KINTEK puede llevar un procesamiento térmico superior a su laboratorio o instalación.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cuáles son los enfoques comunes para la mezcla en hornos rotatorios? Aumente la uniformidad y la eficiencia en el procesamiento térmico

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales