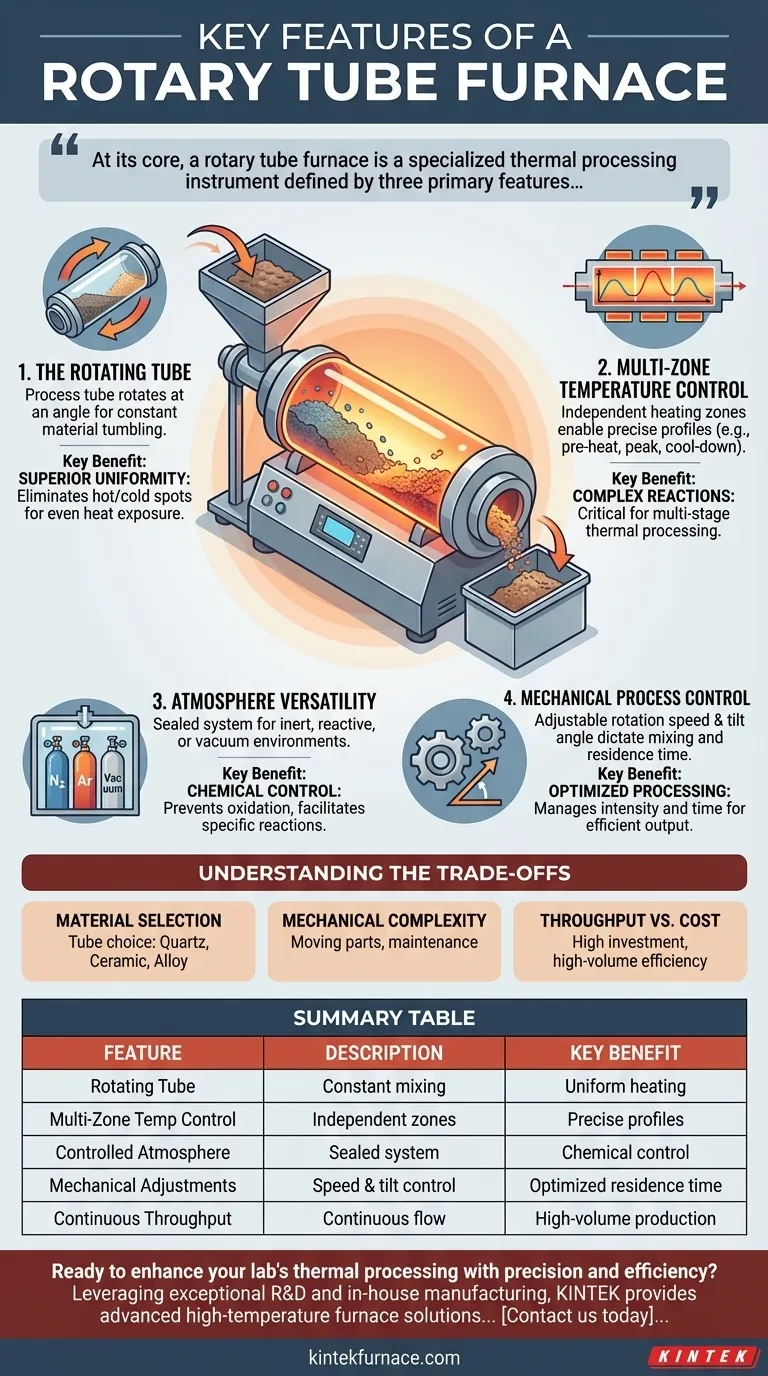

En esencia, un horno de tubo rotatorio es un instrumento de procesamiento térmico especializado definido por tres características principales: un tubo de proceso en constante rotación, un control de temperatura multizona preciso y la capacidad de mantener una atmósfera de gas controlada. Esta combinación permite el procesamiento continuo y garantiza que el material interior se caliente y se mezcle con una uniformidad excepcional, una tarea imposible en un horno estático.

El verdadero valor de un horno de tubo rotatorio no reside en sus componentes individuales, sino en su sinergia. Transforma el procesamiento térmico de una tarea estática y orientada por lotes a una operación dinámica, controlable y continua, ideal para producir materiales altamente consistentes a escala.

El Principio Central: Procesamiento Térmico Dinámico

A diferencia de un horno estándar que calienta una muestra estacionaria, un horno de tubo rotatorio se construye en torno al concepto de calentamiento y mezcla dinámicos. Esta diferencia fundamental desbloquea capacidades de procesamiento únicas.

El Tubo Giratorio

El componente central es el tubo de proceso, que está montado en un ligero ángulo y gira continuamente. Esta rotación es la clave del principal beneficio del horno: la uniformidad.

A medida que el tubo gira, revuelve y mezcla constantemente el material en su interior. Esta acción asegura que cada partícula se exponga a la fuente de calor de manera uniforme, eliminando los puntos fríos y calientes que aquejan a los hornos estáticos.

Rendimiento Continuo

La combinación de rotación e inclinación ligeramente descendente transforma el horno en un sistema de procesamiento continuo. El material crudo se introduce por el extremo superior del tubo y se mueve gradualmente hacia el extremo inferior a medida que gira, emergiendo como producto terminado.

Este diseño es excepcionalmente eficiente para aplicaciones industriales que requieren un gran volumen de producción, como la calcinación, la pirólisis o el secado de polvos y materiales granulares.

Desglosando los Sistemas de Control Clave

Un horno de tubo rotatorio es más que un tambor calentado y giratorio. Es un instrumento preciso donde cada parámetro clave puede controlarse para optimizar una transformación química o física específica.

Control de Temperatura Multizona

El cuerpo del horno generalmente se divide en múltiples zonas de calentamiento controladas de forma independiente a lo largo de la longitud del tubo. Esto le permite crear un perfil de temperatura preciso.

Por ejemplo, un proceso podría requerir una zona de precalentamiento, una zona de reacción central a una temperatura máxima y una zona final de enfriamiento, todo dentro de la misma operación continua. Este nivel de control es fundamental para reacciones complejas de múltiples etapas.

Versatilidad de la Atmósfera

La mayoría de los procesos son sensibles a la atmósfera circundante. Los hornos rotatorios están diseñados con sistemas sellados que permiten un control de atmósfera preciso.

Esta característica permite realizar operaciones bajo un gas inerte (como nitrógeno o argón) para prevenir la oxidación, un gas reactivo para facilitar un cambio químico, o un vacío.

Control Mecánico del Proceso

El comportamiento mecánico del material se gestiona mediante ajustes mecánicos. El control de la velocidad de rotación determina la intensidad de la mezcla, mientras que el ajuste del ángulo de inclinación influye directamente en cuánto tiempo permanece el material en el horno, un parámetro conocido como tiempo de residencia.

Comprender las Compensaciones

Aunque son potentes, el horno de tubo rotatorio no es una solución universal. Comprender sus limitaciones es clave para tomar una decisión informada.

La Selección del Material es Crítica

El tubo de proceso en sí está expuesto a un estrés térmico y químico extremo. La elección del material del tubo —típicamente cuarzo, cerámica (alúmina) o una aleación metálica— define la temperatura máxima de operación del horno y su resistencia a la corrosión por el material del proceso.

Complejidad Mecánica y Mantenimiento

El engranaje de accionamiento, los sellos giratorios y el motor que permiten la rotación del tubo son piezas móviles. En comparación con un horno de tubo estático simple, estos componentes introducen complejidad mecánica adicional y requieren un programa de mantenimiento más riguroso para garantizar la fiabilidad.

Rendimiento vs. Costo

Los sistemas de control sofisticados, la construcción robusta y los componentes mecánicos hacen que los hornos de tubo rotatorio sean una inversión de capital significativa en comparación con hornos por lotes más simples. Su valor es más evidente en aplicaciones donde el rendimiento continuo y la uniformidad del producto justifican el costo inicial.

Tomando la Decisión Correcta para Su Proceso

Seleccionar el equipo térmico adecuado depende completamente de su objetivo final. Las características de un horno de tubo rotatorio están diseñadas para resultados específicos.

- Si su enfoque principal es la producción continua de gran volumen: Un horno de tubo rotatorio está diseñado específicamente para esto, ofreciendo una eficiencia y consistencia inigualables para procesos como el tostado, secado o calcinación de materiales a granel.

- Si su enfoque principal es la síntesis precisa de materiales: La combinación de perfilado de temperatura multizona, control de atmósfera y tiempo de residencia ajustable le brinda el control granular necesario para optimizar las reacciones químicas y crear materiales novedosos.

- Si su enfoque principal es el procesamiento de materiales no uniformes o térmicamente sensibles: La acción de volteo suave y la exposición al calor excepcionalmente uniforme evitan el sobrecalentamiento localizado y aseguran que cada parte de su muestra se procese de manera idéntica.

Al integrar el movimiento dinámico con el control ambiental preciso, el horno de tubo rotatorio proporciona una solución poderosa para los desafíos de procesamiento térmico más exigentes.

Tabla Resumen:

| Característica | Descripción | Beneficio Clave |

|---|---|---|

| Tubo Giratorio | El tubo gira en ángulo para una mezcla constante del material | Asegura un calentamiento uniforme y elimina puntos calientes/fríos |

| Control de Temperatura Multizona | Zonas de calentamiento independientes a lo largo del tubo | Permite perfiles de temperatura precisos para reacciones complejas |

| Atmósfera Controlada | Sistema sellado para entornos inertes, reactivos o de vacío | Previene la oxidación y facilita cambios químicos específicos |

| Ajustes Mecánicos | Control sobre la velocidad de rotación y el ángulo de inclinación | Gestiona la intensidad de la mezcla y el tiempo de residencia para la optimización |

| Rendimiento Continuo | El material se mueve continuamente desde la alimentación hasta la descarga | Ideal para producción de gran volumen como calcinación y secado |

¿Listo para mejorar el procesamiento térmico de su laboratorio con precisión y eficiencia? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para analizar cómo nuestros hornos de tubo rotatorio pueden ofrecer uniformidad superior y rendimiento continuo para sus aplicaciones específicas.

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuáles son las principales ventajas de los hornos tubulares rotatorios? Logre una uniformidad y eficiencia superiores en el procesamiento térmico

- ¿Cuáles son las aplicaciones comunes de un horno tubular rotatorio? Lograr un calentamiento uniforme para polvos y gránulos

- ¿Cuáles son las características clave de un horno rotatorio? Logre una uniformidad y un control superiores

- ¿Cuáles son algunas aplicaciones de los hornos tubulares rotatorios? Ideales para el procesamiento continuo de materiales a alta temperatura

- ¿Cuáles son las características clave de los hornos tubulares rotatorios en relación con el tratamiento térmico? Lograr un calentamiento uniforme y un alto rendimiento