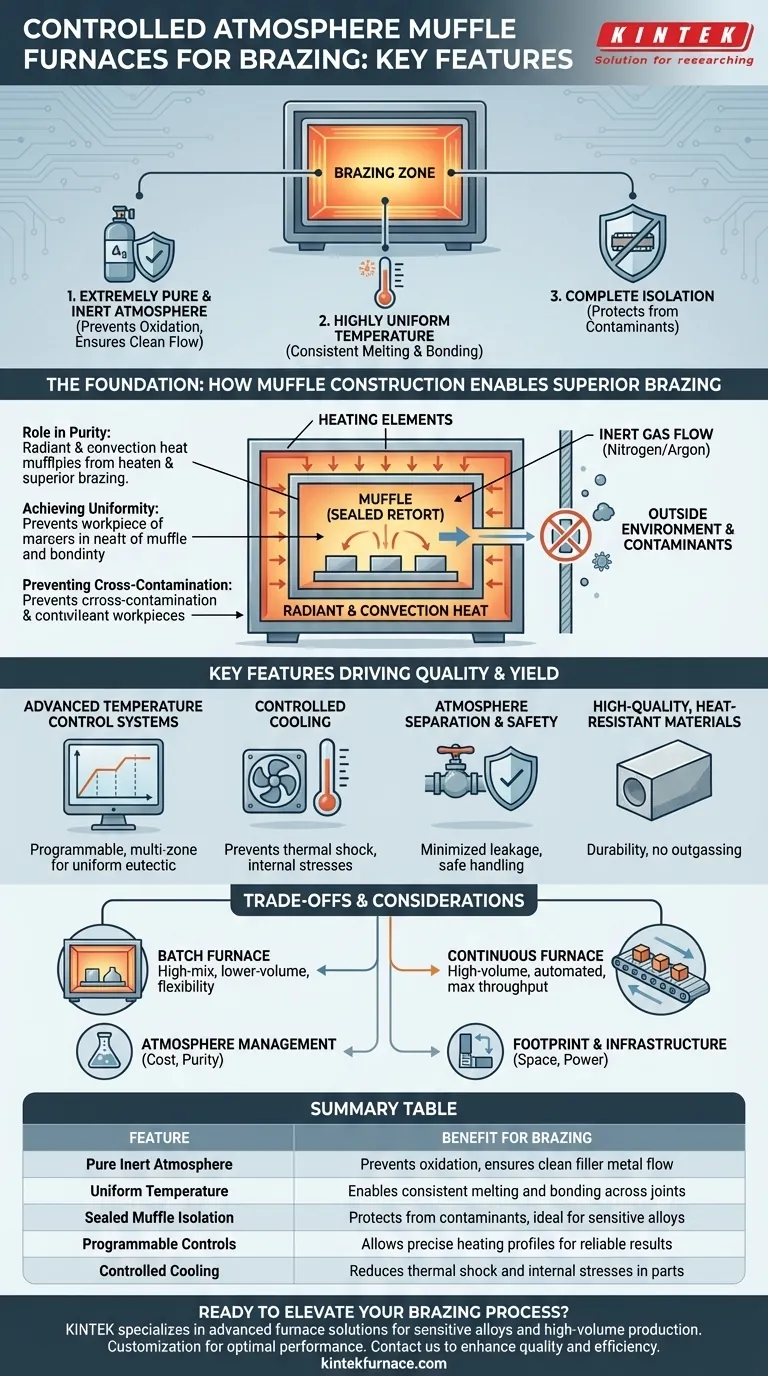

En esencia, los hornos de mufla con atmósfera controlada están diseñados para proporcionar tres capacidades críticas para una soldadura fuerte exitosa: una atmósfera extremadamente pura e inerte, una temperatura muy uniforme y un aislamiento completo de la pieza de trabajo de los contaminantes externos. Estas características trabajan en conjunto para prevenir la oxidación y asegurar que el metal de aporte de soldadura fuerte pueda fluir limpiamente, creando uniones fuertes, confiables y repetibles.

El desafío central en la soldadura fuerte no es solo aplicar calor, sino controlar el entorno en el que se aplica ese calor. Un horno de mufla con atmósfera controlada resuelve esto creando una cámara químicamente estable y térmicamente uniforme, asegurando la integridad tanto de los metales base como de la unión soldada en sí.

La base: Cómo la construcción de la mufla permite una soldadura fuerte superior

Una "mufla" es la característica arquitectónica clave que define este tipo de horno. Es esencialmente una cámara interior o retorta sellada que separa las piezas que se están procesando de los elementos calefactores y del ambiente exterior.

El papel de la mufla en la pureza de la atmósfera

La mufla sellada permite el vaciado completo del aire ambiente y su reemplazo con una atmósfera controlada con precisión. Típicamente, este es un gas inerte, como nitrógeno o argón.

Al crear este entorno inerte, el horno previene la formación de óxidos en las superficies metálicas durante el ciclo de soldadura fuerte a alta temperatura. Esto es fundamental para garantizar que el metal de aporte se humecte y se una adecuadamente con los materiales base.

Lograr una uniformidad de temperatura precisa

Los hornos de mufla utilizan una combinación de transferencia de calor por radiación y convección para garantizar que toda la pieza de trabajo alcance una temperatura homogénea. Los elementos calefactores calientan la mufla, que luego irradia calor uniformemente sobre las piezas en su interior.

Este calentamiento uniforme es esencial para la fusión y el flujo consistentes del metal de aporte en toda la unión. Contribuye directamente a una mejor uniformidad de las piezas y a un mayor rendimiento del proceso al eliminar puntos calientes o fríos.

Prevención de la contaminación cruzada

La mufla actúa como una barrera física, aislando el interior de alta pureza de cualquier contaminante potencial. Esto evita que las partículas de aislamiento del horno u otras impurezas se depositen en las piezas e interfieran con el proceso de soldadura fuerte.

Este aislamiento es especialmente vital cuando se trabaja con materiales sensibles como superaleaciones o metales refractarios, donde incluso una contaminación menor puede comprometer las propiedades metalúrgicas del producto final.

Características clave que impulsan la calidad y el rendimiento de la soldadura fuerte

Más allá del diseño básico de la mufla, varias características avanzadas se optimizan específicamente para las demandas de la soldadura fuerte de alta calidad.

Sistemas avanzados de control de temperatura

Los hornos modernos cuentan con controles multizona programables. Esto permite a los operadores crear perfiles de calentamiento precisos con rampas y tiempos de permanencia específicos, asegurando que el material de aporte se funda y solidifique en el momento y la temperatura exactos.

Este nivel de control es lo que permite la creación de una eutéctica uniforme en toda la unión, lo que conduce a la máxima resistencia y confiabilidad.

Enfriamiento controlado de cargas pesadas

Tan importante como el calentamiento es el ciclo de enfriamiento. Estos hornos ofrecen tasas de enfriamiento controladas, que son cruciales para prevenir el choque térmico y las tensiones internas en el conjunto soldado, particularmente con piezas pesadas o complejas.

Separación superior de la atmósfera y seguridad

El diseño garantiza una excelente separación de la atmósfera, minimizando la fuga del costoso gas inerte y evitando que el aire ingrese a la cámara.

Estos sistemas también están diseñados teniendo en cuenta el cumplimiento de atmósferas seguras, incorporando características para manejar de forma segura atmósferas inflamables como el hidrógeno si se utiliza en el proceso de soldadura fuerte.

Materiales de alta calidad resistentes al calor

La mufla y otros componentes internos están construidos con materiales resistentes al calor de alta calidad, como cerámicas especializadas o aleaciones de alto contenido de níquel. Esto garantiza durabilidad, longevidad y evita que el horno en sí mismo emita gases y contamine el proceso a altas temperaturas.

Comprensión de las compensaciones y consideraciones

Aunque son potentes, estos hornos no son una solución única para todos. Comprender su contexto operativo es clave para una implementación exitosa.

Procesamiento por lotes frente a continuo

Los hornos de mufla vienen en dos configuraciones principales. Los hornos por lotes son ideales para producción de alta mezcla y bajo volumen o trabajo de laboratorio debido a su flexibilidad.

Los hornos continuos o "de espina de camello" están diseñados para líneas de producción automatizadas y de gran volumen. Mueven las piezas a través de varias zonas de temperatura en una cinta transportadora, ofreciendo el máximo rendimiento y consistencia para un producto específico.

Gestión de la atmósfera y costos

Mantener una atmósfera de alta pureza es un costo operativo continuo. El sistema requiere un suministro constante de gas inerte, y su pureza debe ser monitoreada, a menudo utilizando sensores de punto de rocío. Mayores requisitos de pureza se traducen en mayores costos.

Huella de instalación e infraestructura

Incluso los hornos con "huellas más cortas" son piezas significativas de equipo industrial. Requieren espacio dedicado en el suelo, una potencia eléctrica sustancial e infraestructura para el suministro de gas y el agua de refrigeración.

Tomar la decisión correcta para su aplicación de soldadura fuerte

Su decisión final debe guiarse por las demandas específicas de sus piezas, materiales y volumen de producción.

- Si su enfoque principal son las aleaciones sensibles y de alto valor: Dé prioridad a un horno con pureza de atmósfera superior probada (punto de rocío bajo) y controles de temperatura precisos y programables.

- Si su enfoque principal es la producción de gran volumen: Un horno de mufla continuo con carga automatizada y zonas de precalentamiento/enfriamiento entregará la mejor consistencia y rendimiento.

- Si su enfoque principal es la flexibilidad del proceso para piezas variadas: Un horno de mufla tipo lote ofrece la mayor versatilidad para diferentes tamaños de piezas, materiales y perfiles de calentamiento.

En última instancia, seleccionar el horno correcto se trata de alinear sus capacidades de control ambiental con las demandas metalúrgicas de su proceso de soldadura fuerte.

Tabla resumen:

| Característica | Beneficio para la soldadura fuerte |

|---|---|

| Atmósfera inerte pura | Previene la oxidación, asegura el flujo limpio del metal de aporte |

| Temperatura uniforme | Permite la fusión y unión consistentes en todas las juntas |

| Aislamiento de mufla sellada | Protege contra contaminantes, ideal para aleaciones sensibles |

| Controles programables | Permite perfiles de calentamiento precisos para resultados confiables |

| Enfriamiento controlado | Reduce el choque térmico y las tensiones internas en las piezas |

¿Listo para elevar su proceso de soldadura fuerte con precisión y confiabilidad? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla con atmósfera controlada, diseñados para satisfacer las necesidades únicas de las industrias que trabajan con aleaciones sensibles y producción de gran volumen. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para garantizar un rendimiento óptimo para sus aplicaciones específicas. Contáctenos hoy para analizar cómo nuestra experiencia puede mejorar su calidad y eficiencia de soldadura fuerte: ¡Póngase en contacto ahora!

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material