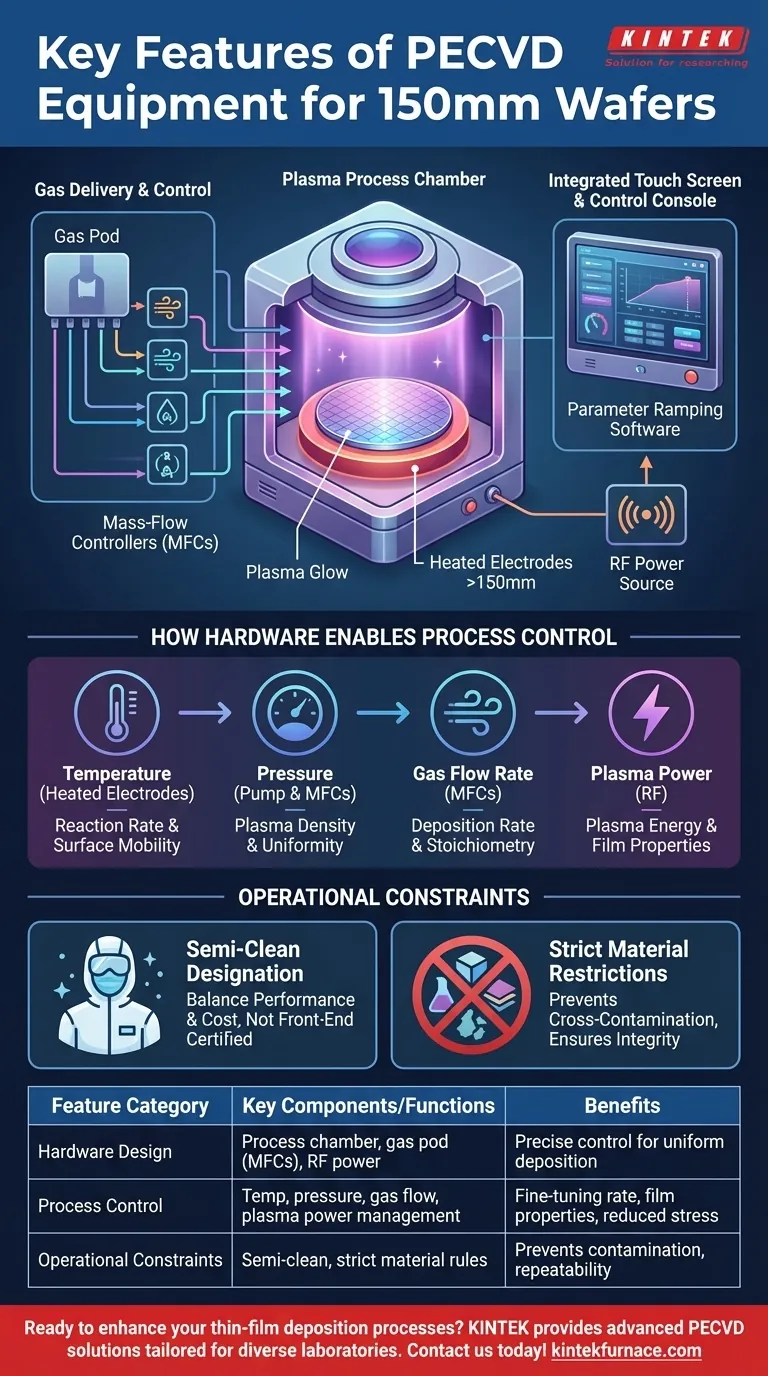

En esencia, el equipo de Deposición Química en Fase Vapor Asistida por Plasma (PECVD) para obleas de 150 mm combina un control de hardware preciso con restricciones operativas específicas para asegurar una deposición de película de alta calidad. Las características clave incluyen una cámara de proceso con electrodos calentados de más de 150 mm, un módulo de gas multilinea con controladores de flujo másico para la precisión de los precursores, y potencia de radiofrecuencia (RF) para la generación de plasma. Operacionalmente, estos sistemas suelen ser designados como "semi-limpios" y son los más restrictivos en cuanto a los tipos de materiales de sustrato permitidos.

La característica definitoria de un sistema PECVD de 150 mm es su equilibrio entre el control de proceso sofisticado y los estrictos protocolos operativos. El hardware está diseñado para la manipulación precisa de la temperatura, la presión, el flujo de gas y el plasma, pero su eficacia depende completamente de la adhesión a sus políticas restrictivas de materiales para evitar la contaminación.

Hardware Principal y Diseño del Sistema

Los componentes físicos del sistema PECVD están diseñados para crear un entorno estable y altamente controlable para el crecimiento de películas delgadas.

La Cámara de Proceso y los Electrodos

El corazón del sistema es la cámara de proceso, que aloja la oblea durante la deposición. Cuenta con un gran puerto de bombeo (por ejemplo, 160 mm) para alcanzar los niveles de vacío necesarios.

En su interior, un electrodo superior calentado y un electrodo inferior trabajan en tándem. El electrodo inferior, que sostiene la oblea, debe ser más grande que el sustrato (por ejemplo, 205 mm para una oblea de 150 mm) y se calienta eléctricamente para proporcionar un control preciso de la temperatura.

Suministro y Control de Gas

Un sofisticado sistema de suministro de gas es fundamental para controlar la reacción química. Estos sistemas suelen contar con un módulo de gas con múltiples (por ejemplo, 12) líneas de gas.

Cada línea está gobernada por un controlador de flujo másico (MFC), que asegura que la tasa de flujo exacta de los gases precursores y portadores entre en la cámara, influyendo directamente en la composición de la película y en la tasa de deposición.

Generación de Plasma y Software del Sistema

El plasma se genera utilizando una fuente de alimentación de radiofrecuencia (RF) conectada a los electrodos. Esta mejora por RF es lo que permite la deposición a temperaturas mucho más bajas que el CVD convencional al energizar los gases precursores.

Los sistemas modernos se gestionan a través de una pantalla táctil integrada y una consola de control. Esto incluye software de rampa de parámetros, que permite a los operadores programar cambios graduales en la temperatura, presión o flujo de gas durante una ejecución del proceso.

Cómo el Hardware Permite el Control del Proceso

Las características del equipo permiten directamente el ajuste fino de los cuatro parámetros clave del proceso que definen las propiedades de la película final.

Temperatura

Controlada por los electrodos calentados, la temperatura dicta la movilidad superficial de los átomos y la velocidad de las reacciones químicas. Las temperaturas más bajas, un beneficio clave del PECVD, reducen el estrés térmico en el sustrato.

Presión

Gestionada por la bomba de vacío y la entrada de gas del MFC, la presión de la cámara influye en la densidad y uniformidad del plasma. También afecta el camino libre medio de las moléculas, lo que impacta cómo llegan a la superficie de la oblea.

Velocidad de Flujo de Gas

Gestionada con precisión por los MFCs, la velocidad de flujo determina la disponibilidad de las especies reactivas. Esta es una palanca principal para controlar la velocidad de deposición y la estequiometría (relación elemental) de la película resultante.

Potencia del Plasma

El ajuste de la potencia de RF determina la energía y la densidad del plasma. Una mayor potencia puede aumentar las velocidades de deposición, pero también aumenta el bombardeo iónico, lo que puede afectar el estrés y la densidad de la película.

Comprendiendo las Restricciones Operativas

Más allá del hardware, las reglas operativas de un sistema PECVD son una característica definitoria que asegura la integridad y repetibilidad del proceso.

La Designación "Semi-Limpio"

Un PECVD de 150 mm suele ser una herramienta semi-limpia. Esto significa que es más limpia que una herramienta típica de I+D, pero no está certificada para las líneas de fabricación de semiconductores front-end más sensibles. Logra un equilibrio entre rendimiento y costo.

Restricciones Estrictas de Materiales

Esta es la característica operativa más crítica. Para evitar la contaminación cruzada que puede arruinar procesos posteriores, estas herramientas tienen una política altamente restrictiva sobre los materiales de sustrato permitidos y cualquier material ya presente en las muestras.

Por ejemplo, mientras que un sistema de 100 mm menos restrictivo podría permitir sustratos de vidrio o GaAs, una herramienta de 150 mm a menudo está limitada a tipos específicos de obleas para mantener un ambiente de cámara prístino. El incumplimiento de estas reglas es una causa principal de falla del proceso.

Tomando la Decisión Correcta para su Objetivo

Para usar un sistema PECVD de 150 mm de manera efectiva, debe alinear sus capacidades con su objetivo principal.

- Si su enfoque principal es la repetibilidad y la calidad del proceso: Aproveche el control preciso que ofrece el módulo de gas MFC y el software de rampa de parámetros para desarrollar una receta estable y reproducible.

- Si su enfoque principal es el alto rendimiento: Aproveche las rápidas velocidades de deposición y características como la fácil limpieza para minimizar el tiempo de inactividad entre ejecuciones.

- Si su enfoque principal es la compatibilidad de materiales: Debe tratar la lista de materiales permitidos de la herramienta como una regla absoluta para evitar la contaminación de la cámara y asegurar resultados consistentes para todos los usuarios.

Comprender estas características, desde el hardware hasta las estrictas reglas operativas, es la base para lograr una deposición de película delgada exitosa y repetible.

Tabla Resumen:

| Categoría de Característica | Componentes/Funciones Clave | Beneficios |

|---|---|---|

| Diseño de Hardware | Cámara de proceso con electrodos calentados (>150mm), módulo de gas con MFCs, fuente de alimentación de RF | Permite un control preciso de la temperatura, presión y flujo de gas para una deposición de película uniforme |

| Control de Proceso | Control de temperatura a través de electrodos, gestión de presión, flujo de gas a través de MFCs, potencia del plasma a través de RF | Permite el ajuste fino de la velocidad de deposición, la estequiometría de la película y reduce el estrés térmico |

| Restricciones Operativas | Designación semi-limpia, restricciones estrictas de materiales | Previene la contaminación, asegura la repetibilidad del proceso y resultados de alta calidad |

¿Listo para mejorar sus procesos de deposición de películas delgadas? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a diversos laboratorios. Nuestra línea de productos incluye Hornos de Mufla, de Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que necesite un control preciso para la repetibilidad del proceso, alto rendimiento o compatibilidad de materiales, KINTEK tiene la experiencia y el equipo para ayudarlo a lograr resultados superiores. Contáctenos hoy para discutir cómo nuestros sistemas PECVD pueden optimizar su investigación y desarrollo.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura