En esencia, un horno de revenido al vacío requiere un sistema de refrigeración rápido y altamente controlable. Los componentes principales son un circuito de refrigeración por agua con una presión superior a 0.2 MPa y flujo ajustable, a menudo complementado por un mecanismo de enfriamiento forzado que utiliza gas inerte para reducir rápidamente la temperatura de la pieza de trabajo.

El propósito de un sistema de refrigeración de horno no es simplemente enfriar las cosas. Su verdadera función es proporcionar un control preciso y repetible sobre la velocidad de enfriamiento, que es lo que determina las propiedades metalúrgicas finales de la pieza de trabajo, al tiempo que protege el horno del daño térmico.

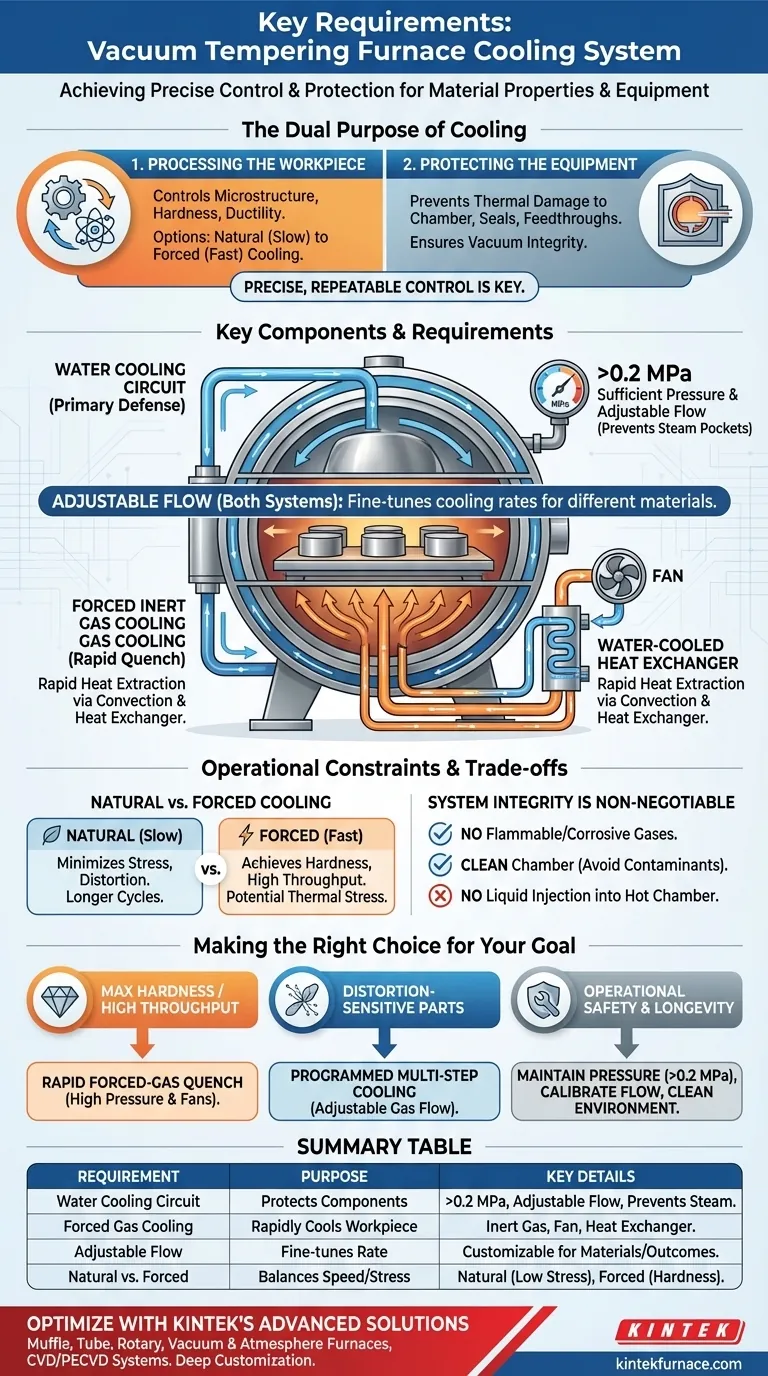

El Doble Propósito de la Refrigeración en el Revenido al Vacío

Comprender el sistema de refrigeración comienza reconociendo sus dos responsabilidades distintas pero igualmente críticas: procesar la pieza de trabajo y proteger el equipo.

Lograr las Propiedades Deseadas del Material

La velocidad a la que se enfría una pieza metálica después del revenido influye directamente en su microestructura, dureza y ductilidad finales. El sistema de refrigeración debe ser capaz de gestionar este proceso con precisión.

Diferentes aplicaciones exigen diferentes velocidades de enfriamiento. Por eso los sistemas ofrecen opciones que van desde el enfriamiento natural (enfriamiento lento dentro del vacío) hasta el enfriamiento forzado, que elimina activamente el calor.

Protección de la Integridad del Horno

Los hornos de vacío operan a temperaturas extremadamente altas. Un sistema de refrigeración robusto es esencial para mantener la integridad estructural del propio horno.

El circuito de refrigeración por agua elimina continuamente el calor de las paredes de la cámara del horno, los sellos de las puertas y los pasos de alimentación eléctrica. Sin esto, estos componentes se degradarían o fallarían rápidamente, lo que provocaría fugas de vacío y reparaciones costosas.

Componentes Clave y Sus Requisitos

Un sistema de refrigeración moderno para hornos de vacío es un diseño integrado donde cada parte cumple una función específica. El fallo en un área compromete todo el proceso.

El Circuito de Refrigeración por Agua

Esta es la principal defensa del horno contra el calor. El agua circula a través de camisas y tubos incorporados en la carcasa del horno para absorber y alejar la energía térmica.

El requisito de presión de agua superior a 0.2 MPa garantiza un flujo y contacto suficientes para enfriar eficazmente las zonas calientes. Una presión inadecuada puede provocar ebullición localizada (bolsas de vapor), lo que reduce drásticamente la eficiencia de enfriamiento y puede causar puntos calientes en el cuerpo del horno.

Enfriamiento Forzado con Gas Inerte

Para enfriar rápidamente la pieza de trabajo, se inyecta un gas inerte como argón o nitrógeno en la zona caliente una vez completado el ciclo de revenido.

Este gas absorbe el calor de las piezas por convección. Luego, un potente ventilador hace circular el gas caliente a través de un intercambiador de calor refrigerado por agua, que elimina el calor del gas antes de que se sople de nuevo sobre las piezas. Esto crea un circuito cerrado altamente eficiente para una rápida extracción de calor.

La Necesidad de Flujo Ajustable

El requisito de flujo ajustable se aplica tanto al agua como al gas inerte. Este control es lo que permite al operador ajustar con precisión la velocidad de enfriamiento.

Diferentes materiales, espesores de piezas y resultados metalúrgicos deseados requieren diferentes perfiles de enfriamiento. El flujo ajustable otorga al horno la flexibilidad para manejar correctamente una amplia gama de trabajos.

Comprensión de las Restricciones Operativas

Hacer funcionar correctamente un horno de vacío requiere respetar sus límites operativos, especialmente en lo que respecta al sistema de refrigeración y al entorno de la cámara.

Compensaciones entre Enfriamiento Natural y Forzado

El enfriamiento forzado es rápido e ideal para lograr una dureza específica en muchos aceros, pero el rápido cambio de temperatura puede inducir tensión térmica o distorsión en piezas complejas o delicadas.

El enfriamiento natural es muy lento y minimiza el estrés, pero prolonga los tiempos de ciclo y puede no ser adecuado para aleaciones que requieren un temple más rápido para lograr sus propiedades objetivo.

La Integridad del Sistema No es Negociable

El sistema de refrigeración es un salvavidas. El horno debe operarse en un entorno libre de gases inflamables o corrosivos que puedan dañar el equipo o crear un peligro.

Además, la cámara del horno debe mantenerse limpia. Los contaminantes como el aceite o los residuos pueden vaporizarse durante un ciclo e interferir tanto con el vacío como con el proceso de enfriamiento. La inyección directa de cualquier líquido en la cámara caliente está estrictamente prohibida.

Tomar la Decisión Correcta para su Objetivo

Para garantizar resultados consistentes y de alta calidad, debe adaptar su estrategia de enfriamiento a su objetivo de procesamiento específico.

- Si su enfoque principal es lograr la máxima dureza o un alto rendimiento: Es esencial un enfriamiento rápido con gas forzado utilizando un sistema con agua a alta presión y potentes ventiladores de circulación.

- Si su enfoque principal es procesar piezas sensibles a la distorsión o complejas: Es necesario un ciclo de enfriamiento programado de varios pasos con flujo de gas ajustable para controlar el estrés térmico.

- Si su enfoque principal es la seguridad operativa y la longevidad del equipo: Mantener rigurosamente la presión del agua por encima de 0.2 MPa, asegurar la calibración de los controladores de flujo ajustables y mantener un entorno limpio para el horno son sus tareas más críticas.

En última instancia, dominar el proceso de enfriamiento es fundamental para lograr control y repetibilidad en sus operaciones de revenido al vacío.

Tabla Resumen:

| Requisito | Propósito | Detalles Clave |

|---|---|---|

| Circuito de Refrigeración por Agua | Protege los componentes del horno | Presión >0.2 MPa, previene bolsas de vapor, garantiza una eliminación eficiente del calor |

| Enfriamiento Forzado con Gas Inerte | Enfría rápidamente la pieza de trabajo | Utiliza argón/nitrógeno, circulación por ventilador, intercambiador de calor para velocidades de enfriamiento controladas |

| Flujo Ajustable | Ajusta con precisión la velocidad de enfriamiento | Permite la personalización para diferentes materiales, espesores y resultados metalúrgicos |

| Enfriamiento Natural vs. Forzado | Equilibra velocidad y estrés | El enfriamiento natural minimiza la distorsión; el enfriamiento forzado logra dureza y alto rendimiento |

¡Optimice su revenido al vacío con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos hornos de Muffle, de Tubo, Rotatorios, Hornos de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza un rendimiento preciso del sistema de refrigeración para satisfacer sus necesidades experimentales únicas, mejorando las propiedades del material y la longevidad del horno. ¡Contáctenos hoy para discutir cómo podemos apoyar el éxito de su laboratorio!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo