Aunque es potente, la Deposición Química de Vapor Asistida por Microondas y Plasma (MPCVD) no es una solución universal. Sus principales limitaciones son la alta inversión inicial requerida para su complejo equipo y su potencial para dañar sustratos sensibles debido al entorno de plasma directo y de alta energía. Estos factores restringen su uso en aplicaciones que involucran materiales delicados o aquellas con limitaciones presupuestarias estrictas.

La compensación fundamental con MPCVD es el rendimiento frente a la delicadeza. Aprovecha un plasma intenso y directo para lograr una calidad de película y tasas de deposición superiores, pero esta misma intensidad lo hace inadecuado para materiales sensibles al calor y requiere un gasto de capital inicial significativo.

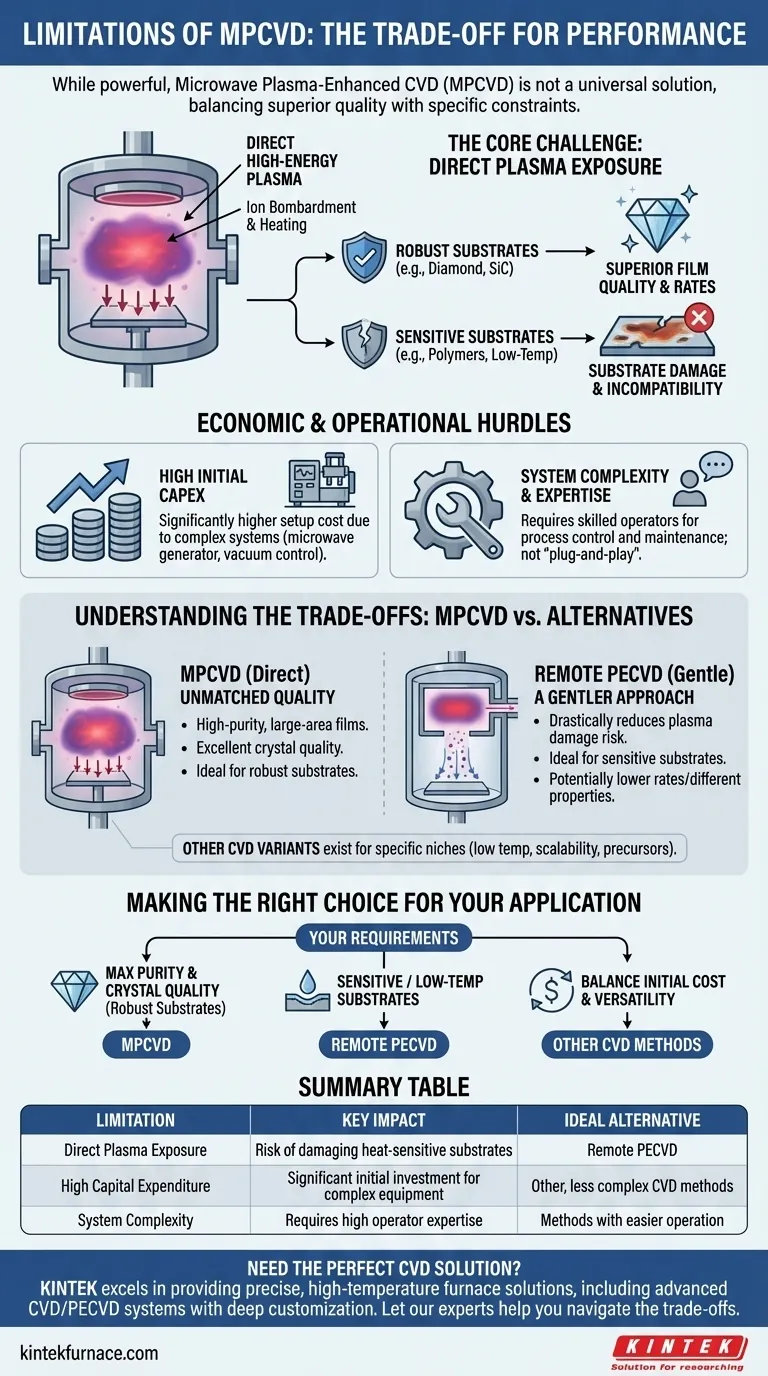

El Desafío Central: Exposición Directa al Plasma

La característica distintiva del MPCVD es su plasma de alta densidad generado directamente en la cámara de reacción. Si bien esta es la fuente de su poder, también es el origen de su principal limitación.

Daño e Incompatibilidad del Sustrato

El plasma de microondas de alta energía crea un campo denso de especies reactivas y partículas cargadas. Cuando un sustrato se coloca directamente dentro de este campo, puede estar sujeto a bombardeo iónico y calentamiento significativo.

Este entorno es demasiado agresivo para muchos materiales, particularmente compuestos orgánicos, polímeros u otros sustratos de baja temperatura. El plasma puede dañar físicamente o alterar químicamente sus superficies, haciendo ineficaz el proceso de deposición.

La Fuente del Poder del MPCVD

Esta exposición directa al plasma es precisamente lo que permite las ventajas clave del MPCVD. El alto grado de ionización, que a menudo supera el 10%, crea un entorno supersaturado de átomos reactivos.

Esto conduce a tasas de deposición superiores y películas de mayor calidad, particularmente para materiales duros como el diamante, ya que la alta densidad de precursores promueve un excelente crecimiento cristalino y pureza.

Obstáculos Económicos y Operacionales

Más allá de la física del proceso, las consideraciones prácticas también limitan la aplicación del MPCVD.

Alto Gasto de Capital Inicial

Los sistemas MPCVD son inherentemente complejos. Requieren un generador de microondas, una guía de ondas, una cavidad resonante y sofisticados sistemas de vacío y control de flujo de gas. Esto resulta en un coste de instalación inicial significativamente mayor en comparación con muchos otros métodos CVD.

Complejidad del Sistema y Experiencia

La complejidad del equipo exige un mayor nivel de experiencia del operador para el control del proceso, el mantenimiento y la resolución de problemas. Esta no es una tecnología de "conectar y usar" y requiere un equipo dedicado y capacitado para funcionar eficazmente.

Comprender las Compensaciones: MPCVD frente a Alternativas

Elegir un método de deposición consiste en hacer coincidir las fortalezas y debilidades de la tecnología con su objetivo específico. Ningún método es el mejor para todo.

El Caso del MPCVD: Calidad Inigualable

El MPCVD sobresale cuando el objetivo es producir películas de alta pureza y gran área con una calidad cristalina excepcional en sustratos robustos. Para aplicaciones como el crecimiento de diamante sintético o semiconductores avanzados, su capacidad para crear un plasma estable, libre de contaminación y de alta densidad es inigualable.

El Caso del PECVD Remoto: Un Enfoque Más Suave

En contraste, la Deposición Química de Vapor Asistida por Plasma Remoto (RPECVD) genera el plasma en una cámara separada. Luego, las especies reactivas se transportan al sustrato, que permanece en una región libre de plasma.

Este método reduce drásticamente el riesgo de daño inducido por plasma, lo que lo hace ideal para sustratos sensibles. Sin embargo, esta separación a menudo resulta en una menor densidad de especies reactivas en el sustrato, lo que puede provocar tasas de deposición más bajas y propiedades de película potencialmente diferentes en comparación con MPCVD.

El Panorama General de CVD

Existen otras variantes de CVD para llenar diferentes nichos. Algunas están optimizadas para temperaturas más bajas, otras para escalabilidad extrema o para compatibilidad con precursores químicos específicos. Las limitaciones del MPCVD en un área a menudo se resuelven mediante un método CVD alternativo diseñado para ese propósito exacto.

Tomar la Decisión Correcta para su Aplicación

Sus requisitos de material y rendimiento dictarán la elección correcta de la tecnología.

- Si su enfoque principal es la máxima pureza de la película y la calidad cristalina para sustratos robustos (p. ej., diamante, carburo de silicio): MPCVD es probablemente la opción superior, ya que su rendimiento justifica la inversión inicial.

- Si su enfoque principal es depositar películas en sustratos sensibles, de baja temperatura u orgánicos: Un método como RPECVD es una alternativa mucho más segura para evitar daños inducidos por plasma.

- Si su enfoque principal es equilibrar el coste inicial con la versatilidad en una gama de materiales no sensibles: Debe evaluar otros métodos CVD menos complejos que puedan ofrecer un perfil de coste-rendimiento más adecuado.

Comprender estas compensaciones fundamentales le permite seleccionar la tecnología de deposición que se alinee perfectamente con sus requisitos de material, rendimiento y presupuesto.

Tabla Resumen:

| Limitación | Impacto Clave | Alternativa Ideal para Casos Sensibles |

|---|---|---|

| Exposición Directa al Plasma | Riesgo de dañar sustratos sensibles al calor | RPECVD Remoto |

| Alto Gasto de Capital | Inversión inicial significativa para equipo complejo | Otros métodos CVD menos complejos |

| Complejidad del Sistema | Requiere alta experiencia del operador para mantenimiento y control de procesos | Métodos con operación más sencilla |

¿Tiene dificultades para elegir el método CVD adecuado para sus requisitos únicos?

Seleccionar el sistema de Deposición Química de Vapor ideal es una decisión crítica que equilibra el rendimiento, la compatibilidad del sustrato y el presupuesto. Las limitaciones del MPCVD resaltan que ninguna solución única sirve para todas las aplicaciones.

KINTEK se especializa en proporcionar la solución de horno de alta temperatura precisa que necesita. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una línea de productos diversa, incluidos sistemas avanzados de CVD/PECVD, complementada con sólidas capacidades de personalización profunda.

Ya sea que su prioridad sea una pureza de película inigualable en sustratos robustos o una deposición suave en materiales sensibles, podemos adaptar un sistema a sus requisitos experimentales exactos.

Permita que nuestros expertos le ayuden a navegar por las compensaciones e identificar la tecnología óptima para su éxito.

Contacte a KINTEK hoy mismo para una consulta personalizada y descubra cómo nuestras soluciones avanzadas pueden mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

La gente también pregunta

- ¿Cómo se clasifica la CVD según las características físicas del vapor? Explore los métodos AACVD y DLICVD

- ¿Cuáles son algunas aplicaciones de MPCVD? Desbloquee el diamante de alta pureza para la ingeniería avanzada

- ¿Por qué es importante el mantenimiento de las tuberías de gas en los equipos MPCVD? Garantizar la pureza y la seguridad en el crecimiento de cristales

- ¿Cuál es el principio básico de funcionamiento de un sistema de deposición química de vapor por plasma de microondas? Desbloquee el crecimiento de materiales de alta pureza

- ¿Cómo se utiliza el MPCVD en la producción de componentes ópticos de diamante policristalino? Descubra el crecimiento de diamante de alta pureza para óptica