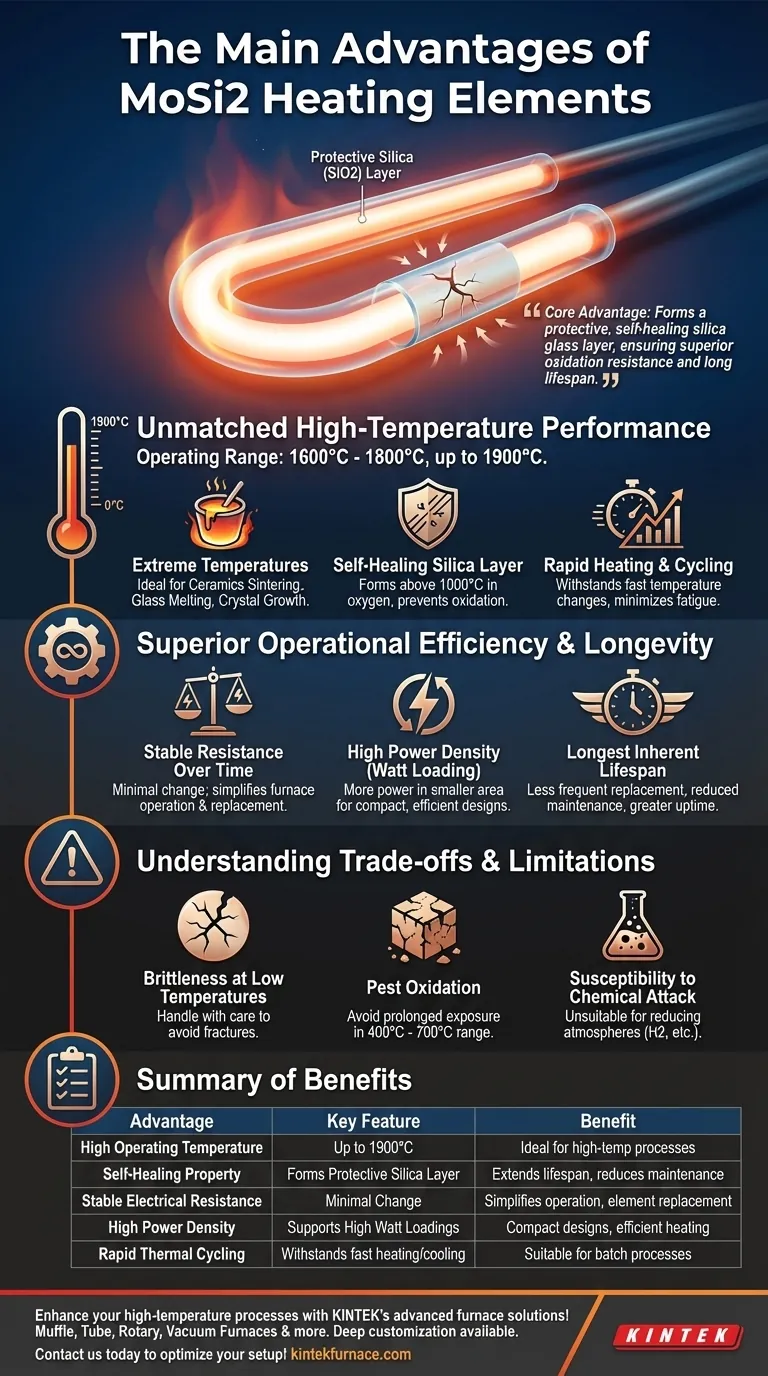

Para aplicaciones que exigen calor extremo, los elementos calefactores de disilicuro de molibdeno (MoSi2) son una solución líder. Sus principales ventajas son una temperatura de funcionamiento excepcionalmente alta, una notable longevidad debido a una propiedad única de autorreparación y una resistencia eléctrica estable que simplifica el funcionamiento y el mantenimiento del horno.

La ventaja principal de un elemento de MoSi2 no es solo su tolerancia al calor, sino su capacidad para formar una capa protectora de vidrio de sílice autorreparable a altas temperaturas. Esta característica única es la base de su resistencia superior a la oxidación, su larga vida útil y su rendimiento fiable en entornos oxidantes.

La base: rendimiento inigualable a altas temperaturas

La característica definitoria del MoSi2 es su capacidad para funcionar de forma fiable donde muchos otros materiales fallan. Esta capacidad se deriva de su ciencia de materiales única.

Funcionamiento en temperaturas extremas

Los elementos de MoSi2 están diseñados para funcionar de forma constante a temperaturas entre 1600 °C y 1800 °C (2912 °F - 3272 °F), con variantes especializadas capaces de alcanzar hasta 1900 °C (3452 °F). Esto los hace indispensables para procesos como la sinterización de cerámicas, la fusión de vidrio y el crecimiento de cristales.

La capa de sílice "autorreparable"

Cuando se calienta por encima de aproximadamente 1000 °C en una atmósfera rica en oxígeno, la superficie del elemento reacciona para formar una capa delgada y no porosa de vidrio de cuarzo (SiO2). Esta capa protectora evita una mayor oxidación del material subyacente. Si se produce una grieta o un desprendimiento, el MoSi2 expuesto simplemente se reoxidará, "curando" eficazmente el daño y restaurando la barrera protectora.

Calentamiento rápido y ciclos térmicos

La estabilidad de esta capa de sílice permite que los elementos de MoSi2 soporten velocidades de calentamiento rápidas y ciclos térmicos repetidos sin una degradación significativa. Esto es fundamental para los procesos por lotes que requieren cambios frecuentes de temperatura, ya que minimiza la fatiga del elemento y prolonga la vida útil.

Eficiencia operativa y longevidad superiores

Más allá de la resistencia pura a la temperatura, los elementos de MoSi2 ofrecen beneficios tangibles que reducen los costos operativos y el tiempo de inactividad.

Resistencia estable a lo largo del tiempo

A diferencia de muchos elementos metálicos cuya resistencia cambia significativamente a medida que envejecen, el MoSi2 mantiene una resistencia notablemente estable durante toda su vida útil. Esta es una ventaja crucial, ya que permite conectar elementos nuevos en serie con los más antiguos sin causar desequilibrios en la distribución de energía.

Alta densidad de potencia (carga de vatios)

Los elementos de MoSi2 pueden soportar cargas de vatios muy altas. Esto significa que se puede concentrar más energía en un área de superficie más pequeña, lo que permite diseños de hornos más compactos y entrega calor a la carga de trabajo de manera más eficiente.

La vida útil inherente más larga

Debido a su resistencia a la oxidación autorreparable, los elementos de MoSi2 poseen la vida útil inherente más larga de cualquier elemento calefactor metálico o cerámico convencional. Esto se traduce directamente en un reemplazo menos frecuente, una reducción del trabajo de mantenimiento y un mayor tiempo de actividad del horno.

Comprensión de las ventajas y limitaciones

Ningún material está exento de inconvenientes. Reconocer las limitaciones del MoSi2 es clave para su implementación exitosa.

Fragilidad a bajas temperaturas

Aunque robusto a la temperatura de funcionamiento, el MoSi2 es un material cerámico y es muy frágil a temperatura ambiente. Se debe tener cuidado durante el envío, la manipulación y la instalación para evitar golpes mecánicos, que pueden causar fracturas fácilmente.

Oxidación "pestilente"

En un rango de temperatura específico de aproximadamente 400 °C a 700 °C, el MoSi2 puede sufrir un fenómeno destructivo conocido como "peste". En este rango, el material puede desintegrarse rápidamente en polvo. Esto se evita pasando rápidamente por esta banda de temperatura durante el calentamiento y el enfriamiento.

Susceptibilidad al ataque químico

La capa protectora de sílice es clave para la supervivencia del elemento. Ciertas atmósferas pueden atacar esta capa y causar una falla rápida. El MoSi2 no es adecuado para su uso en atmósferas reductoras (como hidrógeno o amoníaco craqueado) o en presencia de ciertos productos químicos que reaccionan con la sílice.

Tomar la decisión correcta para su aplicación

Seleccionar el elemento calefactor adecuado requiere hacer coincidir sus puntos fuertes con los objetivos de su proceso.

- Si su objetivo principal es alcanzar las temperaturas más altas posibles: el MoSi2 es la opción principal, ofreciendo estabilidad y rendimiento en atmósferas oxidantes muy por encima de los 1700 °C.

- Si su objetivo principal es la estabilidad a largo plazo y el mantenimiento mínimo: la resistencia estable y la naturaleza autorreparable del MoSi2 reducen la necesidad de igualar elementos y de reemplazos frecuentes, lo que reduce el costo total de propiedad.

- Si su objetivo principal es la eficiencia y la velocidad del proceso: la capacidad de manejar altas cargas de vatios y ciclos térmicos rápidos hace que el MoSi2 sea ideal para hornos por lotes de alto rendimiento.

- Si su proceso implica una atmósfera química reductora o reactiva: debe extremar las precauciones y probablemente elegir un elemento alternativo, ya que el MoSi2 será atacado químicamente y fallará prematuramente.

Para procesos exigentes de alta temperatura en aire u oxígeno, los elementos calefactores de MoSi2 proporcionan una combinación inigualable de rendimiento, longevidad y estabilidad operativa.

Tabla resumen:

| Ventaja | Característica clave | Beneficio |

|---|---|---|

| Alta temperatura de funcionamiento | Hasta 1900 °C | Ideal para cerámica, fusión de vidrio y crecimiento de cristales |

| Propiedad autorreparable | Forma una capa protectora de sílice | Prolonga la vida útil y reduce el mantenimiento |

| Resistencia eléctrica estable | Cambio mínimo con el tiempo | Simplifica el funcionamiento del horno y el reemplazo de elementos |

| Alta densidad de potencia | Soporta altas cargas de vatios | Permite diseños de hornos compactos y un calentamiento eficiente |

| Ciclos térmicos rápidos | Soporta calentamiento y enfriamiento rápidos | Adecuado para procesos por lotes con cambios frecuentes de temperatura |

¡Mejore los procesos de alta temperatura de su laboratorio con las soluciones avanzadas de hornos de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios elementos y sistemas de calefacción fiables como hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, ofreciendo un rendimiento superior y ahorros de costos. Contáctenos hoy para discutir cómo podemos optimizar su configuración.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido