En esencia, un horno de recocido al vacío se utiliza para el tratamiento térmico de materiales en un entorno controlado y libre de oxígeno. Sus aplicaciones principales abarcan industrias donde la pureza del material y un acabado superficial impecable son críticos, incluyendo la fabricación de componentes de acero inoxidable, dispositivos médicos, piezas aeroespaciales y materiales electrónicos u ópticos sensibles.

La razón fundamental para utilizar un horno de recocido al vacío es prevenir la oxidación y la contaminación. Al eliminar los gases atmosféricos, el horno permite un tratamiento térmico que purifica los materiales y preserva su integridad superficial, algo imposible de lograr en presencia de aire.

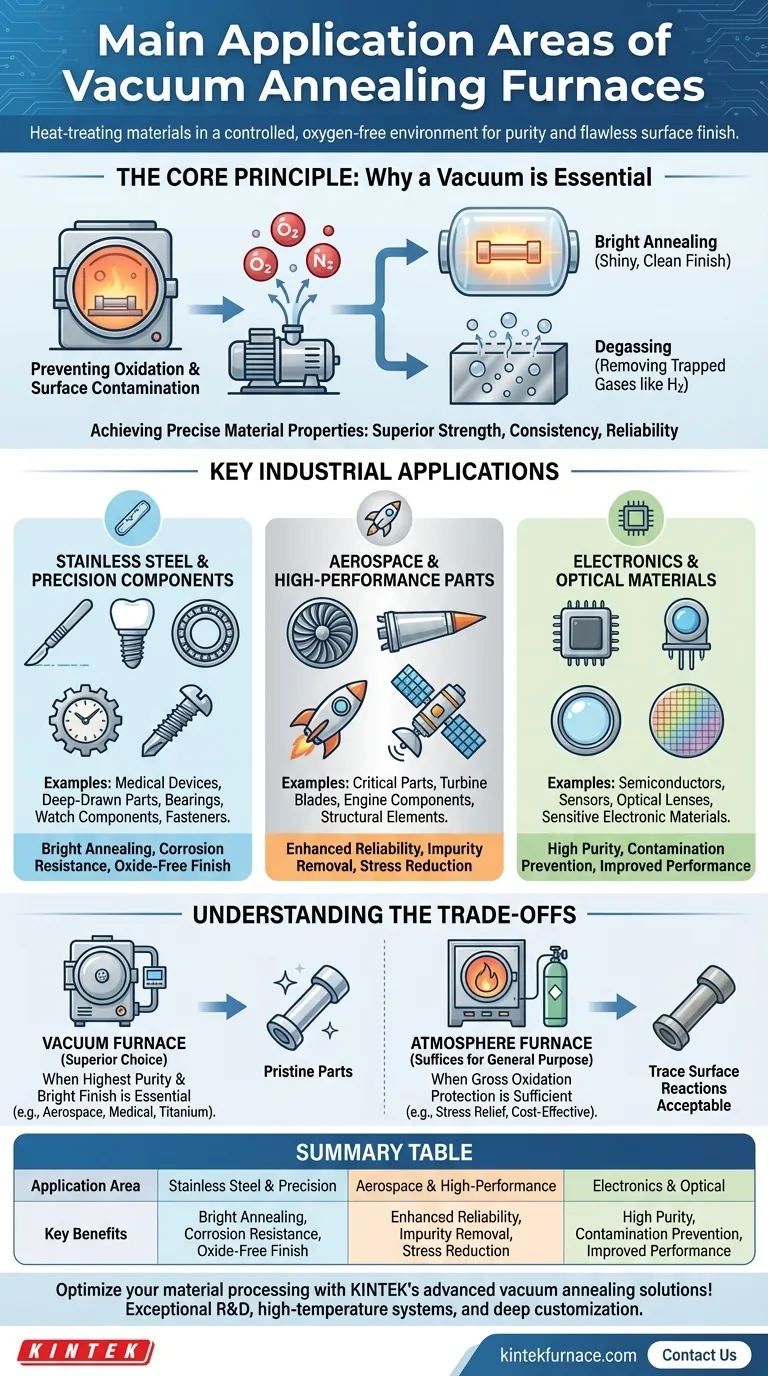

El Principio Central: Por qué un Vacío es Esencial

La decisión de utilizar un horno de vacío en lugar de otros tipos está impulsada por la necesidad de un control absoluto sobre el entorno del material durante el tratamiento térmico. A altas temperaturas, la mayoría de los metales reaccionan fácilmente con el oxígeno y otros gases presentes en el aire, formando óxidos y otras impurezas en su superficie.

Prevención de la Oxidación y la Contaminación Superficial

Un horno de vacío funciona extrayendo la atmósfera antes de que comience el proceso de calentamiento. Esta eliminación de gases reactivos como el oxígeno y el nitrógeno es clave para prevenir la decoloración y la formación de una capa de óxido en la superficie del material.

Este proceso es esencial para lograr un acabado de "recocido brillante", donde la pieza metálica sale del horno tan limpia y brillante como entró. Esto es crítico para productos donde la estética o el procesamiento posterior, como el chapado, son importantes.

Logro de Propiedades Precisas del Material

Más allá de una superficie limpia, el entorno de vacío permite el refinamiento del material en sí. Procesos como la desgasificación eliminan los gases atrapados (como el hidrógeno) del interior del metal, lo que puede mejorar significativamente sus propiedades mecánicas y reducir el riesgo de fragilización.

El entorno controlado también permite la manipulación precisa de las composiciones de aleación y la eliminación de impurezas volátiles de bajo punto de fusión, lo que resulta en un producto final con resistencia, consistencia y fiabilidad superiores.

Aplicaciones Industriales Clave

Los beneficios únicos del recocido al vacío lo hacen indispensable en varios sectores de fabricación de alto riesgo.

Acero Inoxidable y Componentes de Precisión

Esta es un área de aplicación principal. Muchos productos de acero inoxidable requieren una superficie limpia y resistente a la corrosión que no puede verse comprometida por una capa de óxido.

Los ejemplos incluyen dispositivos médicos (que deben ser biocompatibles y estériles), piezas embutidas como accesorios de plomería, rodamientos de precisión, componentes de relojes, herramientas de corte y sujetadores como tornillos autoperforantes.

Aeroespacial y Piezas de Alto Rendimiento

En la industria aeroespacial, el fallo del material no es una opción. Los componentes deben cumplir con estándares extremos de rendimiento y fiabilidad.

El recocido al vacío se utiliza para tratar piezas críticas, asegurando que estén libres de impurezas internas y defectos superficiales que puedan convertirse en puntos de tensión y provocar un fallo catastrófico.

Materiales Electrónicos y Ópticos

El rendimiento de los semiconductores, sensores y lentes ópticas depende de una pureza extrema del material. Incluso una contaminación minúscula puede alterar las propiedades eléctricas u ópticas de un material, inutilizando el componente.

Los hornos de vacío se utilizan para recocer estos materiales sensibles para garantizar que su función prevista no se vea comprometida por reacciones atmosféricas.

Comprensión de las Compensaciones

Aunque potente, un horno de vacío no es siempre la opción necesaria. La clave es comprender las compensaciones en comparación con un horno de atmósfera más simple, que utiliza un flujo controlado de gases protectores (como nitrógeno o argón) en lugar de un vacío.

Cuándo Elegir el Recocido al Vacío

Un horno de vacío es la opción superior cuando la aplicación exige la máxima pureza posible. Si su objetivo es un acabado "brillante" y libre de óxido, la desgasificación de impurezas internas, o el procesamiento de metales altamente reactivos como el titanio, un entorno de vacío es esencial.

Cuándo es Suficiente un Horno de Atmósfera

Para muchos tratamientos térmicos de propósito general, un horno de atmósfera proporciona protección suficiente contra la oxidación gruesa. Si las reacciones superficiales leves son aceptables y el objetivo principal es simplemente aliviar la tensión o alterar la estructura del grano sin los estrictos requisitos de pureza de las aplicaciones aeroespaciales o médicas, un horno de atmósfera puede ser una solución más rentable y sencilla.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el entorno de calentamiento correcto es una decisión crítica basada en su material y el resultado deseado.

- Si su enfoque principal es la máxima pureza y rendimiento: Elija el recocido al vacío para aplicaciones críticas como componentes aeroespaciales, implantes médicos y materiales electrónicos de alta pureza.

- Si su enfoque principal es un acabado "brillante" y libre de óxido: Utilice un horno de vacío para productos de acero inoxidable, rodamientos de precisión y cualquier componente donde la integridad superficial sea primordial.

- Si su enfoque principal es el tratamiento térmico de propósito general: Un horno de atmósfera puede ser una opción más práctica y económica cuando la pureza absoluta no es un requisito estricto.

En última instancia, la elección entre tipos de hornos depende de crear el entorno preciso que su material necesita para lograr sus propiedades previstas.

Tabla Resumen:

| Área de Aplicación | Beneficios Clave |

|---|---|

| Acero Inoxidable y Componentes de Precisión | Recocido brillante, resistencia a la corrosión, acabado libre de óxido |

| Aeroespacial y Piezas de Alto Rendimiento | Fiabilidad mejorada, eliminación de impurezas, reducción de tensiones |

| Materiales Electrónicos y Ópticos | Alta pureza, prevención de contaminación, rendimiento mejorado |

¡Optimice el procesamiento de su material con las soluciones avanzadas de recocido al vacío de KINTEK! Aprovechando la excepcional I+D y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura, incluyendo Hornos de Muffle, Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas para una pureza y rendimiento superiores. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden beneficiar sus aplicaciones aeroespaciales, médicas o electrónicas.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?