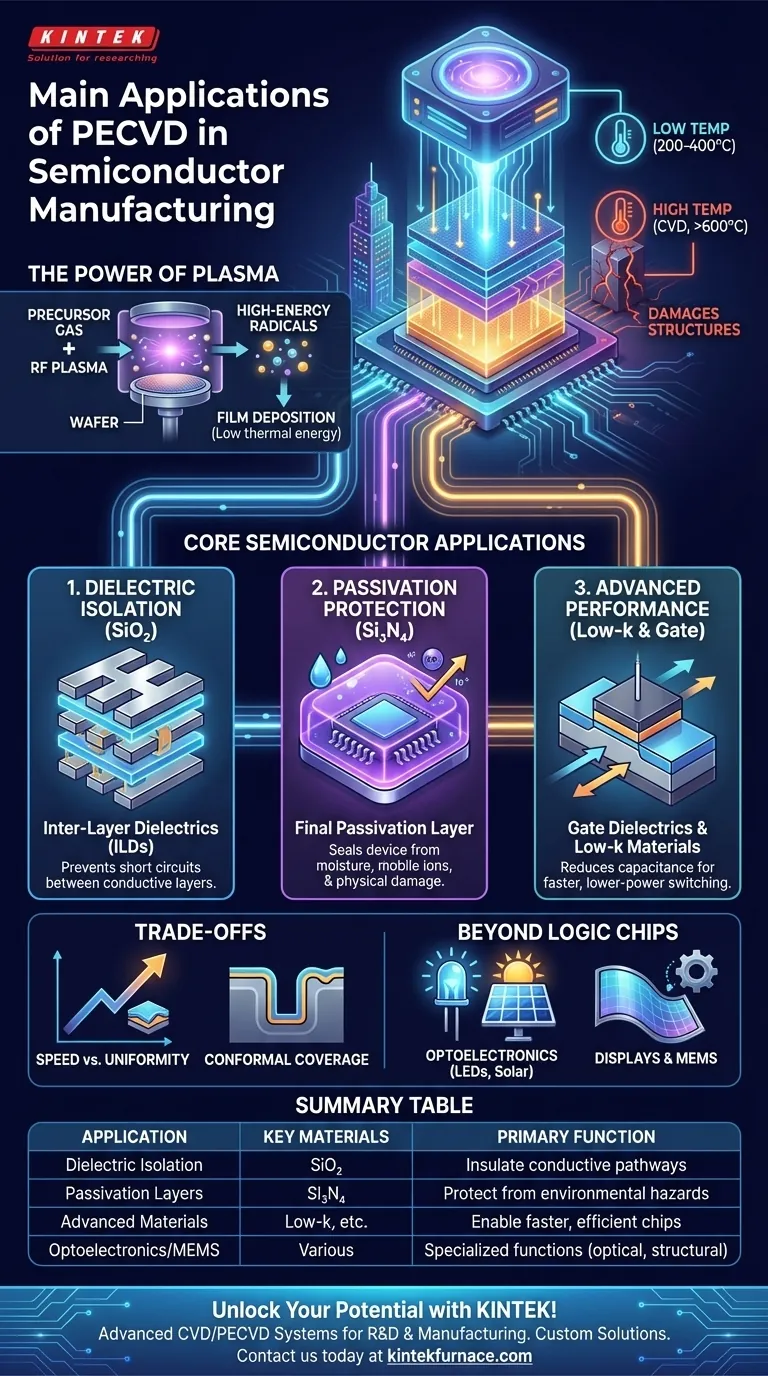

En la fabricación de semiconductores, PECVD es la tecnología fundamental para depositar las películas aislantes esenciales que hacen posibles los microchips modernos. Sus aplicaciones principales son crear capas de alta calidad de dióxido de silicio (SiO₂) y nitruro de silicio (Si₃N₄), que sirven para aislar las vías conductoras, construir condensadores y proteger el dispositivo terminado del medio ambiente. La ventaja clave de la Deposición Química de Vapor Asistida por Plasma (PECVD) es su capacidad para realizar esta deposición a bajas temperaturas, preservando la delicada circuitería multicapa ya construida en el sustrato de silicio.

La fabricación moderna de chips es como construir un rascacielos con miles de millones de componentes eléctricos diminutos y frágiles en cada piso. PECVD es la técnica crítica que permite a los fabricantes añadir nuevas capas aislantes (los pisos y paredes) sin el calor intenso que derretiría y destruiría el intrincado cableado ya instalado debajo.

El Problema Fundamental que Resuelve PECVD

El desafío central en la construcción de circuitos integrados es apilar docenas de capas funcionales una encima de la otra. Cada nueva capa debe añadirse sin dañar los miles de millones de transistores y cables ya fabricados.

La Necesidad de Deposición a Baja Temperatura

A medida que se construye un chip, acumula componentes sensibles a la temperatura. La Deposición Química de Vapor (CVD) tradicional requiere temperaturas muy altas (600-800°C o más) para proporcionar la energía necesaria para descomponer los gases precursores y formar una película.

Este nivel de calor destruiría o alteraría las propiedades de las estructuras fabricadas previamente, como las interconexiones de aluminio o las regiones de silicio con dopaje preciso. PECVD resuelve esto operando a temperaturas mucho más bajas, típicamente en el rango de 200-400°C.

El Rol del Plasma

PECVD reemplaza el calor extremo con energía de un plasma. Al aplicar un campo electromagnético (generalmente de radiofrecuencia), los gases precursores se ionizan en un plasma reactivo.

Este plasma contiene electrones de alta energía que colisionan con las moléculas de gas, descomponiéndolas en radicales reactivos. Estos radicales tienen una gran energía y reaccionan fácilmente en la superficie del sustrato para formar una película de alta calidad, todo sin necesidad de alta energía térmica.

Aplicaciones Centrales en la Fabricación de Dispositivos

PECVD no se utiliza para una sola tarea; es una herramienta versátil aplicada en múltiples etapas críticas de la fabricación de chips. Su función principal es siempre la deposición de películas dieléctricas (aislantes).

Capas Dieléctricas para Aislamiento

La aplicación más común es la deposición de dióxido de silicio (SiO₂). Piense en esto como el aislamiento alrededor de los "cables" microscópicos de cobre o aluminio (interconexiones) que recorren todo el chip.

Estos Dieléctricos Intercapa (ILDs) evitan que las señales eléctricas produzcan cortocircuitos entre capas conductoras adyacentes o apiladas verticalmente, asegurando que las señales lleguen a donde están destinadas.

Capas de Pasivación para Protección

El nitruro de silicio (Si₃N₄) es otra película clave depositada por PECVD. Es increíblemente denso y robusto, lo que lo convierte en una capa de pasivación final ideal.

Esta capa actúa como una carcasa protectora dura sobre el circuito integrado terminado. Sella el dispositivo contra la humedad, los iones móviles (como el sodio) y el daño físico durante el empaquetado y el uso, lo cual es fundamental para la fiabilidad a largo plazo.

Dieléctricos de Compuerta y Materiales de Bajo-k

En algunas aplicaciones, PECVD se utiliza para depositar el dieléctrico de compuerta, la capa aislante ultrafina que controla el flujo de corriente en un transistor.

Para chips avanzados, PECVD también se utiliza para depositar dieléctricos de bajo-k. Estos son materiales especializados con una constante dieléctrica menor que el SiO₂ tradicional, lo que reduce la capacitancia parásita entre los cables, permitiendo velocidades de conmutación más rápidas y un menor consumo de energía.

Comprender las Compensaciones

Aunque indispensable, PECVD no es una solución perfecta para todos los escenarios. Comprender sus limitaciones es clave para apreciar su papel.

Velocidad frente a Uniformidad

PECVD ofrece tasas de deposición muy rápidas, lo que supone una gran ventaja para el rendimiento de la fabricación de gran volumen.

Sin embargo, alcanzar las velocidades más altas a veces puede tener un costo en la uniformidad de la película, donde el grosor de la capa depositada varía ligeramente en todo el sustrato. Los ingenieros de procesos deben ajustar cuidadosamente los parámetros para equilibrar esta compensación.

Cobertura Conforme

La conformidad se refiere a la capacidad de una película para recubrir uniformemente el fondo y las paredes laterales de trincheras y estructuras tridimensionales complejas.

Si bien PECVD proporciona una buena cobertura conforme, generalmente es menos perfecta que las películas depositadas por métodos de temperatura más alta como el CVD a Baja Presión (LPCVD). Para estructuras que requieren una conformidad casi perfecta, se pueden elegir otros métodos.

Más Allá de los Chips Lógicos Convencionales

La versatilidad de PECVD extiende su uso a una amplia gama de otros dispositivos semiconductores que son críticos para el ecosistema electrónico moderno.

Optoelectrónica: LED y Células Solares

PECVD es esencial para la fabricación de LEDs de alto brillo y células solares. Se utiliza para depositar recubrimientos antirreflectantes, capas de pasivación y óxidos conductores transparentes que son cruciales para gestionar la luz y extraer energía de manera eficiente.

Pantallas y MEMS

Los Transistores de Película Fina (TFTs) que controlan cada píxel en las pantallas modernas LCD y OLED a menudo se fabrican utilizando PECVD.

También es un proceso clave en la fabricación de Sistemas Microelectromecánicos (MEMS), como los minúsculos acelerómetros que se encuentran en su teléfono inteligente, al depositar las capas estructurales y de sacrificio necesarias para construir estas máquinas microscópicas.

Tomar la Decisión Correcta para su Objetivo

La aplicación específica de PECVD siempre está ligada a un objetivo de ingeniería preciso.

- Si su enfoque principal es la velocidad y la eficiencia energética en chips avanzados: Utilizará PECVD para depositar películas dieléctricas de bajo-k entre interconexiones densas para minimizar el retraso de la señal.

- Si su enfoque principal es la fiabilidad y longevidad del dispositivo: Utilizará PECVD para depositar una capa de pasivación final y robusta de nitruro de silicio para proteger el chip de peligros ambientales.

- Si su enfoque principal es la fabricación rentable y de gran volumen: Las rápidas tasas de deposición de PECVD lo convierten en el proceso de referencia para construir la mayor parte de las capas aislantes en un chip estándar.

- Si su enfoque principal son dispositivos ópticos o mecánicos especializados: Aprovechará PECVD para depositar películas con propiedades ópticas específicas en LEDs o capas estructurales en MEMS.

Comprender estas aplicaciones revela que PECVD no es solo un solo paso, sino un pilar fundamental que permite la complejidad y la fiabilidad de casi todos los dispositivos semiconductores modernos.

Tabla Resumen:

| Aplicación | Materiales Clave | Función Principal |

|---|---|---|

| Capas Dieléctricas para Aislamiento | Dióxido de Silicio (SiO₂) | Aislar las vías conductoras para prevenir cortocircuitos |

| Capas de Pasivación para Protección | Nitruro de Silicio (Si₃N₄) | Proteger los chips de la humedad, iones y daños físicos |

| Dieléctricos de Compuerta y Materiales de Bajo-k | Dieléctricos de Bajo-k | Reducir la capacitancia para chips más rápidos y de menor consumo |

| Optoelectrónica y MEMS | Varios (p. ej., recubrimientos antirreflectantes) | Habilitar LEDs, células solares, pantallas y sensores |

¡Desbloquee todo el potencial de PECVD para sus proyectos de semiconductores con KINTEK! Aprovechando una I+D excepcional y fabricación interna, proporcionamos soluciones avanzadas de horno de alta temperatura, incluidos Sistemas CVD/PECVD, adaptados para satisfacer las necesidades únicas de laboratorios de semiconductores, desarrolladores de MEMS e investigadores de optoelectrónica. Nuestras capacidades de personalización profundas garantizan una alineación precisa con sus objetivos experimentales, mejorando la fiabilidad y la eficiencia. Contáctenos hoy para discutir cómo nuestra experiencia puede impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones