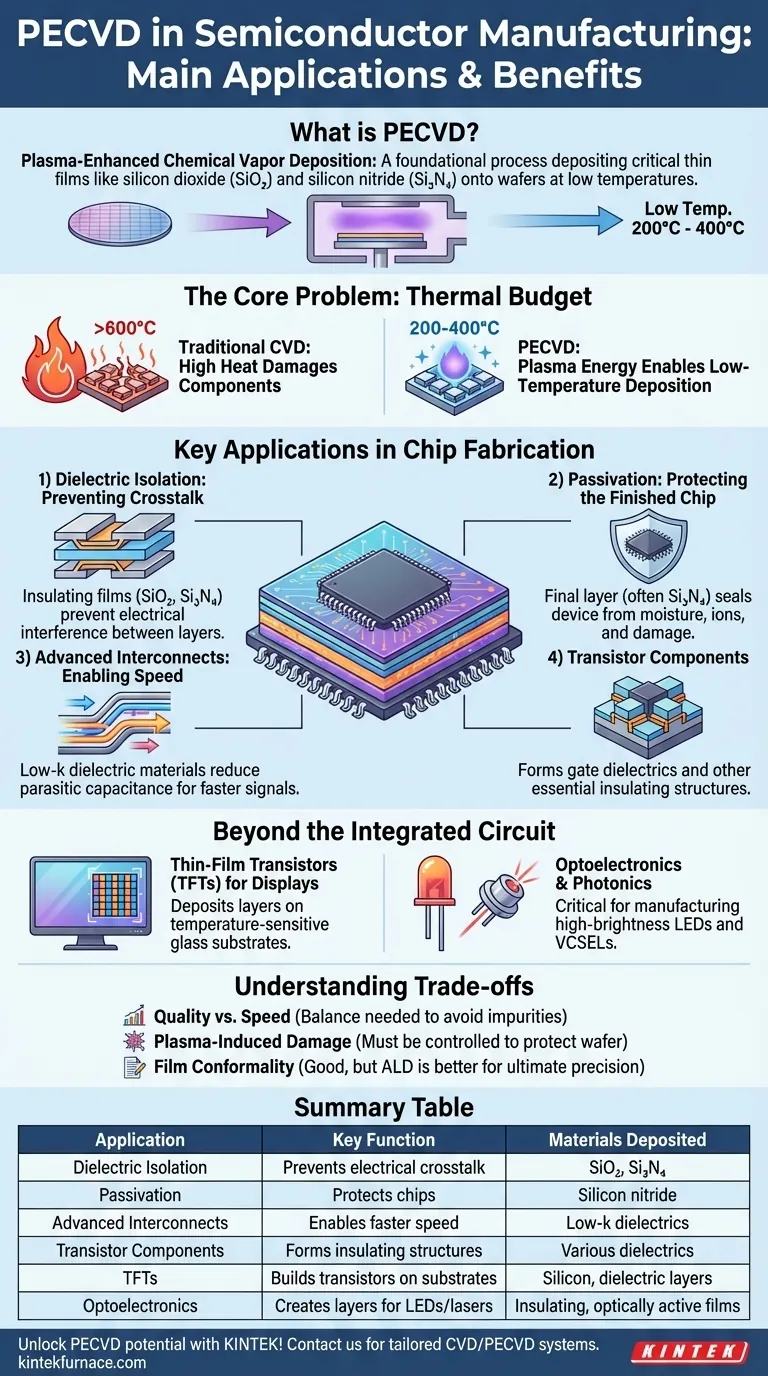

En la industria de los semiconductores, la Deposición Química de Vapor Asistida por Plasma (PECVD) es un proceso fundamental utilizado para depositar películas delgadas críticas, como dióxido de silicio y nitruro de silicio, sobre obleas. Estas películas sirven como aislantes esenciales entre las capas conductoras, barreras protectoras para el chip terminado y componentes funcionales en dispositivos como transistores y LED.

Su principal ventaja es la capacidad de realizar esta deposición a bajas temperaturas, preservando la integridad de las estructuras previamente fabricadas en el chip.

El valor central del PECVD no es solo lo que deposita, sino cómo lo hace. Al utilizar un plasma rico en energía en lugar de calor alto, permite a los fabricantes construir microchips complejos y multicapa sin dañar los componentes delicados y sensibles a la temperatura que ya se encuentran en la oblea.

El Problema Central que Resuelve el PECVD: El Presupuesto Térmico

Los microchips modernos se construyen verticalmente, capa por capa. El desafío central es añadir nuevas capas sin fundir o alterar las que están debajo. Esta limitación se conoce como el presupuesto térmico.

La Limitación del CVD Tradicional

La Deposición Química de Vapor (CVD) tradicional se basa en altas temperaturas (a menudo >600°C) para proporcionar la energía necesaria para que ocurran las reacciones químicas y se forme una película en la superficie de la oblea.

Este calor alto es incompatible con muchas etapas de la fabricación moderna de chips. Componentes como las interconexiones de aluminio o las regiones de transistores dopadas con precisión se destruirían o alterarían a tales temperaturas.

Cómo el Plasma Permite la Deposición a Baja Temperatura

El PECVD evita la necesidad de energía térmica alta al crear un plasma, un gas ionizado que contiene especies altamente reactivas.

Este plasma proporciona la energía de activación para las reacciones químicas, permitiendo que se depositen películas de alta calidad a temperaturas mucho más bajas, típicamente entre 200°C y 400°C. Esto resuelve efectivamente el problema del presupuesto térmico.

Aplicaciones Clave en la Fabricación de Chips

La capacidad de baja temperatura del PECVD lo hace indispensable para depositar varios tipos de películas a lo largo del proceso de fabricación de chips.

Aislamiento Dieléctrico: Prevención de la Diafonía (Crosstalk)

La aplicación más común del PECVD es la deposición de películas aislantes como dióxido de silicio (SiO₂) y nitruro de silicio (Si₃N₄).

Estas capas dieléctricas se colocan entre las capas de cableado metálico para evitar que las señales eléctricas interfieran entre sí, un fenómeno conocido como diafonía. Este aislamiento eléctrico es fundamental para el funcionamiento de cualquier circuito integrado.

Pasivación: Protección del Chip Terminado

La capa final aplicada a un chip es a menudo una capa de pasivación, típicamente hecha de nitruro de silicio.

Esta película duradera actúa como una barrera robusta, sellando el dispositivo contra la humedad, los iones móviles y el daño físico durante el empaquetado y la operación. Esto mejora significativamente la fiabilidad a largo plazo del chip.

Interconexiones Avanzadas: Habilitando la Velocidad

En chips de alto rendimiento, la velocidad a la que viajan las señales a través de los cables es crítica. El PECVD se utiliza para depositar materiales dieléctricos de bajo k.

Estos aislantes avanzados tienen una constante dieléctrica (k) más baja que el SiO₂ tradicional, lo que reduce la capacitancia parásita entre cables adyacentes. Esto permite que las señales se propaguen más rápido y reduce el consumo de energía.

Componentes de Transistores

El PECVD también se utiliza para depositar películas que se convierten en parte del transistor en sí, como dieléctricos de puerta u otras estructuras aislantes dentro de la compleja arquitectura tridimensional de los transistores modernos.

Más Allá del Circuito Integrado

La utilidad del PECVD se extiende a otros dispositivos semiconductores críticos que comparten principios de fabricación similares.

Alimentación de Pantallas con Transistores de Película Delgada (TFTs)

Las pantallas LCD y OLED modernas dependen de una vasta matriz de Transistores de Película Delgada (TFTs) sobre un sustrato de vidrio para controlar cada píxel.

Dado que el sustrato de vidrio no puede soportar altas temperaturas, el PECVD es el método esencial para depositar las capas de silicio y dieléctricas necesarias para construir estos transistores.

Optoelectrónica y Fotónica

El PECVD es vital para la fabricación de dispositivos optoelectrónicos como LEDs de alto brillo y Láseres de Emisión de Superficie de Cavidad Vertical (VCSELs). Se utiliza para depositar capas aislantes, pasivantes y ópticamente activas necesarias para la generación y gestión de la luz.

Comprender las Compensaciones (Trade-offs)

Aunque es potente, el PECVD no está exento de compromisos. Un ingeniero experto debe equilibrar sus beneficios frente a sus limitaciones.

Calidad frente a Velocidad

El PECVD ofrece tasas de deposición muy altas, lo cual es excelente para el rendimiento de fabricación. Sin embargo, ejecutar el proceso demasiado rápido a veces puede comprometer la calidad de la película, lo que lleva a una menor densidad o a la incorporación de impurezas como el hidrógeno.

Daño Inducido por Plasma

El plasma de alta energía que permite la deposición a baja temperatura también puede causar daño físico o eléctrico a la superficie de la oblea si no se controla cuidadosamente. Los parámetros del proceso deben ajustarse finamente para minimizar este efecto.

Conformidad de la Película

El PECVD proporciona una buena conformidad, lo que significa que puede recubrir las paredes laterales de trincheras profundas y topografías complejas. Sin embargo, para las estructuras 3D más exigentes que requieren una cobertura casi perfecta, átomo por átomo, otros procesos como la Deposición de Capa Atómica (ALD) pueden ser superiores, aunque a un ritmo mucho más lento.

Tomar la Decisión Correcta para su Objetivo

Seleccionar la tecnología de deposición correcta depende completamente de los requisitos específicos del dispositivo que está fabricando.

- Si su enfoque principal es construir CI multicapa: El PECVD es el estándar de la industria para depositar las películas dieléctricas y de pasivación necesarias después de que se han colocado las primeras capas metálicas.

- Si su enfoque principal es la máxima precisión y conformidad para transistores 3D de vanguardia: Considere un método más lento pero más preciso como ALD para las capas más críticas y atómicamente delgadas.

- Si su enfoque principal es la fabricación de alto rendimiento para pantallas o células solares: El PECVD ofrece la combinación ideal de procesamiento a baja temperatura, alta velocidad de deposición y calidad de película suficiente.

En última instancia, la capacidad del PECVD para desacoplar el proceso de deposición del calor alto es lo que hace posible la construcción de la electrónica moderna, compleja, fiable y potente.

Tabla Resumen:

| Aplicación | Función Clave | Materiales Depositados |

|---|---|---|

| Aislamiento Dieléctrico | Evita la diafonía eléctrica entre capas metálicas | Dióxido de silicio (SiO₂), Nitruro de silicio (Si₃N₄) |

| Pasivación | Protege los chips de la humedad y los daños | Nitruro de silicio |

| Interconexiones Avanzadas | Permite velocidades de señal más rápidas con dieléctricos de bajo k | Materiales dieléctricos de bajo k |

| Componentes de Transistores | Forma estructuras aislantes en los transistores | Diversas películas dieléctricas |

| Transistores de Película Delgada (TFTs) | Construye transistores en sustratos sensibles a la temperatura | Capas de silicio y dieléctricas |

| Optoelectrónica | Crea capas para LED y láseres | Películas aislantes y ópticamente activas |

¡Desbloquee todo el potencial del PECVD para sus proyectos de semiconductores con KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus requisitos experimentales únicos, mejorando la eficiencia y la fiabilidad. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden impulsar sus innovaciones!

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura