En resumen, un horno de vacío proporciona un control y una pureza inigualables para el tratamiento térmico. Al eliminar la atmósfera de la cámara de calentamiento, previene fundamentalmente la oxidación y otras reacciones químicas no deseadas. Esto da como resultado una calidad superior del material, una precisión de uniformidad de temperatura, capacidades de enfriamiento rápido y la capacidad de producir resultados perfectamente consistentes y repetibles.

El problema central del tratamiento térmico tradicional es el efecto impredecible de la atmósfera sobre el material. Un horno de vacío resuelve esto eliminando completamente la atmósfera, transformando el proceso de una aproximación a una ciencia predecible que garantiza la integridad y consistencia del material.

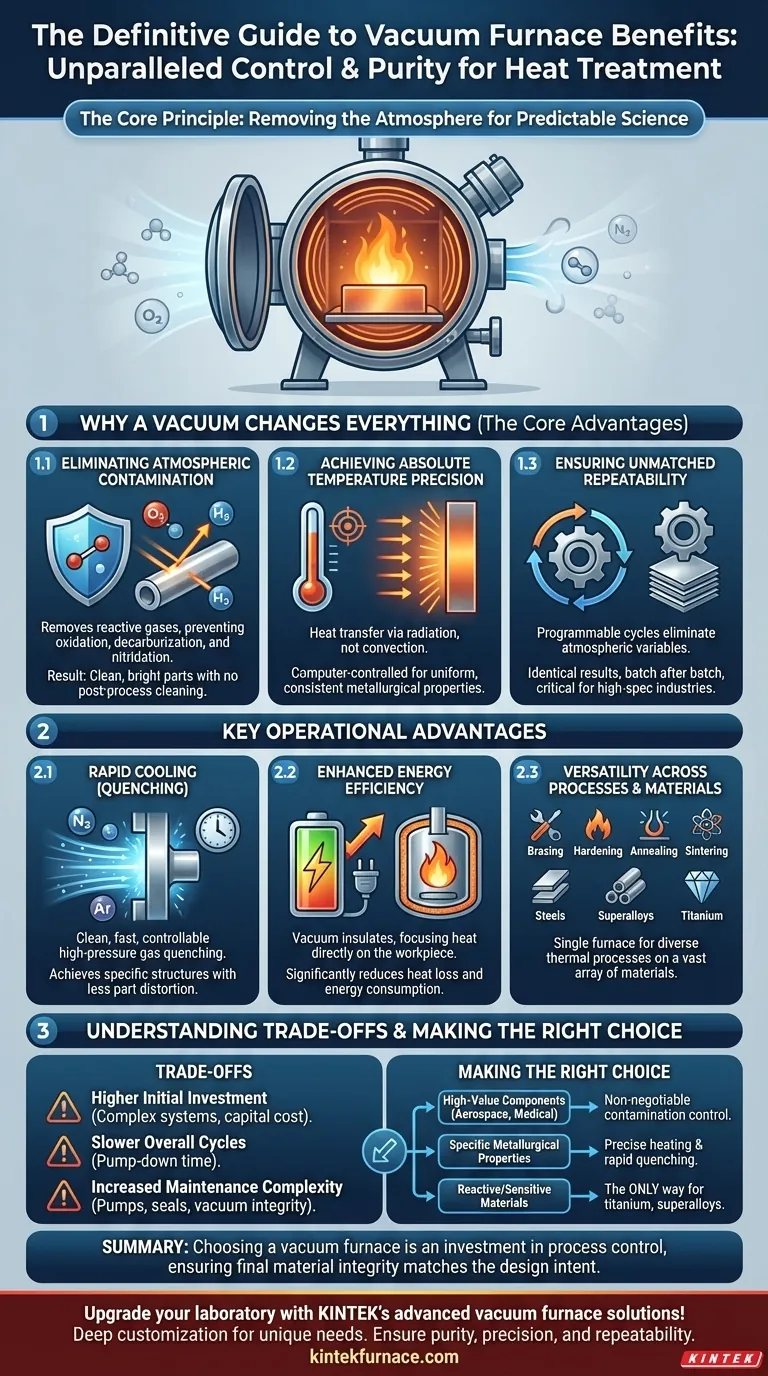

El Principio Central: Por qué el Vacío lo Cambia Todo

Eliminar el aire y otros gases de la cámara de calentamiento es la ventaja central que impulsa todos los demás beneficios. Esto crea un ambiente inerte que es imposible de lograr en un horno atmosférico convencional.

Eliminación de la Contaminación Atmosférica

El beneficio más crítico del vacío es la prevención de reacciones entre el material caliente y los gases atmosféricos. Al evacuar la cámara a un vacío casi perfecto, los gases reactivos como el oxígeno y el hidrógeno se eliminan casi por completo.

Esto previene directamente la oxidación, la descarburación y la nitruración, que pueden comprometer la superficie y la integridad estructural de un material. El resultado es una pieza brillante y limpia que no requiere limpieza posterior al proceso, como el arenado o el decapado.

Lograr una Precisión de Temperatura Absoluta

El vacío es un excelente aislante. En un horno atmosférico, el calor se transfiere de manera desigual a través de las corrientes de convección en el aire, creando puntos calientes y fríos. En el vacío, la transferencia de calor ocurre principalmente a través de la radiación, que es mucho más uniforme.

Combinado con los modernos elementos calefactores controlados por ordenador, esto permite una gestión de la temperatura extremadamente precisa en toda la pieza de trabajo. Esta uniformidad es fundamental para garantizar propiedades metalúrgicas consistentes en toda la pieza.

Asegurar una Repetibilidad del Proceso Inigualable

Debido a que el entorno del proceso está libre de variables atmosféricas, cada ciclo se puede programar para ejecutarse de manera idéntica. Las tasas de calentamiento, los tiempos de mantenimiento, los niveles de temperatura y las tasas de enfriamiento son gestionados por un controlador, no por el azar.

Esta precisión controlada por ordenador asegura que los resultados del primer lote sean idénticos a los del último. Para industrias de altas especificaciones como la aeroespacial y la de dispositivos médicos, este nivel de repetibilidad no es un lujo, es un requisito.

Ventajas Operativas Clave

Más allá de crear un ambiente puro, el diseño de un horno de vacío ofrece beneficios operativos distintos que mejoran la velocidad, la eficiencia y la flexibilidad del proceso.

El Poder del Enfriamiento Rápido (Temple)

Después del ciclo de calentamiento, un horno de vacío puede enfriar rápidamente el material volviendo a llenar la cámara con un gas inerte de alta presión como nitrógeno o argón. Este temple con gas a alta presión es limpio, rápido y altamente controlable.

Permite un control preciso de la velocidad de enfriamiento para lograr estructuras metalúrgicas y durezas específicas, a menudo con menos distorsión de la pieza que el temple tradicional en aceite o agua.

Eficiencia Energética Mejorada

Las propiedades aislantes del vacío significan que la energía térmica se enfoca directamente en la pieza de trabajo en lugar de perderse en el aire circundante. Esto reduce drásticamente la pérdida de calor y minimiza el consumo de energía en comparación con los hornos atmosféricos, que irradian calor constantemente al entorno circundante.

Versatilidad en Materiales y Procesos

Un solo horno de vacío se puede utilizar para una amplia gama de procesos térmicos, incluyendo soldadura fuerte (brazing), endurecimiento, recocido, revenido y sinterización. Su ambiente inerte lo hace adecuado para procesar una gran variedad de materiales, desde aceros estándar hasta superaleaciones altamente reactivas, titanio y cerámicas avanzadas.

Comprender las Compensaciones

Aunque es potente, un horno de vacío no es la solución universal para todas las necesidades de tratamiento térmico. Comprender sus limitaciones es clave para tomar una decisión informada.

Mayor Inversión Inicial

Los hornos de vacío son sistemas complejos con bombas, sellos, cámaras y sistemas de control sofisticados. Esto resulta en un costo de capital inicial significativamente mayor en comparación con los hornos atmosféricos más simples.

Tiempos de Ciclo Generalmente Más Lentos

Aunque el calentamiento y el enfriamiento pueden ser rápidos, cada ciclo requiere tiempo para evacuar la cámara hasta el nivel de vacío objetivo. Para piezas de alto volumen y bajo margen, este tiempo de evacuación puede hacer que el ciclo general sea más largo que un proceso atmosférico continuo.

Complejidad de Mantenimiento Aumentada

La integridad del vacío es primordial. Esto requiere un mantenimiento regular y especializado de bombas, sellos, válvulas e instrumentos de diagnóstico para prevenir fugas y asegurar un rendimiento constante. Este mantenimiento es más exigente que el requerido para la mayoría de los hornos atmosféricos.

Tomando la Decisión Correcta para Su Aplicación

Seleccionar la tecnología de horno adecuada depende totalmente de sus requisitos de calidad, materiales y objetivos de producción.

- Si su enfoque principal son componentes de alto valor (aeroespacial, médico): El control de la contaminación y la repetibilidad del proceso de un horno de vacío son innegociables para cumplir con estrictos estándares de calidad.

- Si su enfoque principal es lograr propiedades metalúrgicas específicas: El control preciso del calentamiento y el temple rápido con gas proporcionan un poder inigualable para diseñar las características finales del material.

- Si su enfoque principal es el procesamiento de materiales reactivos o sensibles: El ambiente inerte es la única manera de tratar térmicamente de manera efectiva materiales como el titanio, los metales refractarios y ciertas superaleaciones sin degradación.

En última instancia, elegir un horno de vacío es una inversión en control de procesos, asegurando que la integridad final del material coincida con la intención del diseño.

Tabla Resumen:

| Beneficio | Descripción |

|---|---|

| Pureza | Previene la oxidación, la descarburación y la nitruración para obtener piezas limpias y brillantes |

| Control de Temperatura | Asegura un calentamiento uniforme a través de la radiación y una gestión informática precisa |

| Repetibilidad | Garantiza resultados consistentes con ciclos programables para cada lote |

| Enfriamiento Rápido | Permite un temple rápido y controlado con gases inertes para propiedades metalúrgicas específicas |

| Eficiencia Energética | Reduce la pérdida de calor y el consumo de energía en comparación con los hornos atmosféricos |

| Versatilidad | Soporta procesos como soldadura fuerte (brazing), endurecimiento y recocido para diversos materiales |

¡Mejore las capacidades de tratamiento térmico de su laboratorio con las soluciones avanzadas de hornos de vacío de KINTEK! Aprovechando una I+D excepcional y fabricación interna, ofrecemos hornos de alta temperatura—incluyendo hornos de Muffle, Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD—con una fuerte personalización profunda para satisfacer sus necesidades experimentales únicas. Asegure pureza, precisión y repetibilidad para sus aplicaciones de alto valor en aeroespacial, dispositivos médicos y más. ¡Contáctenos hoy para discutir cómo podemos mejorar la eficiencia de su proceso y la calidad de sus materiales!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura