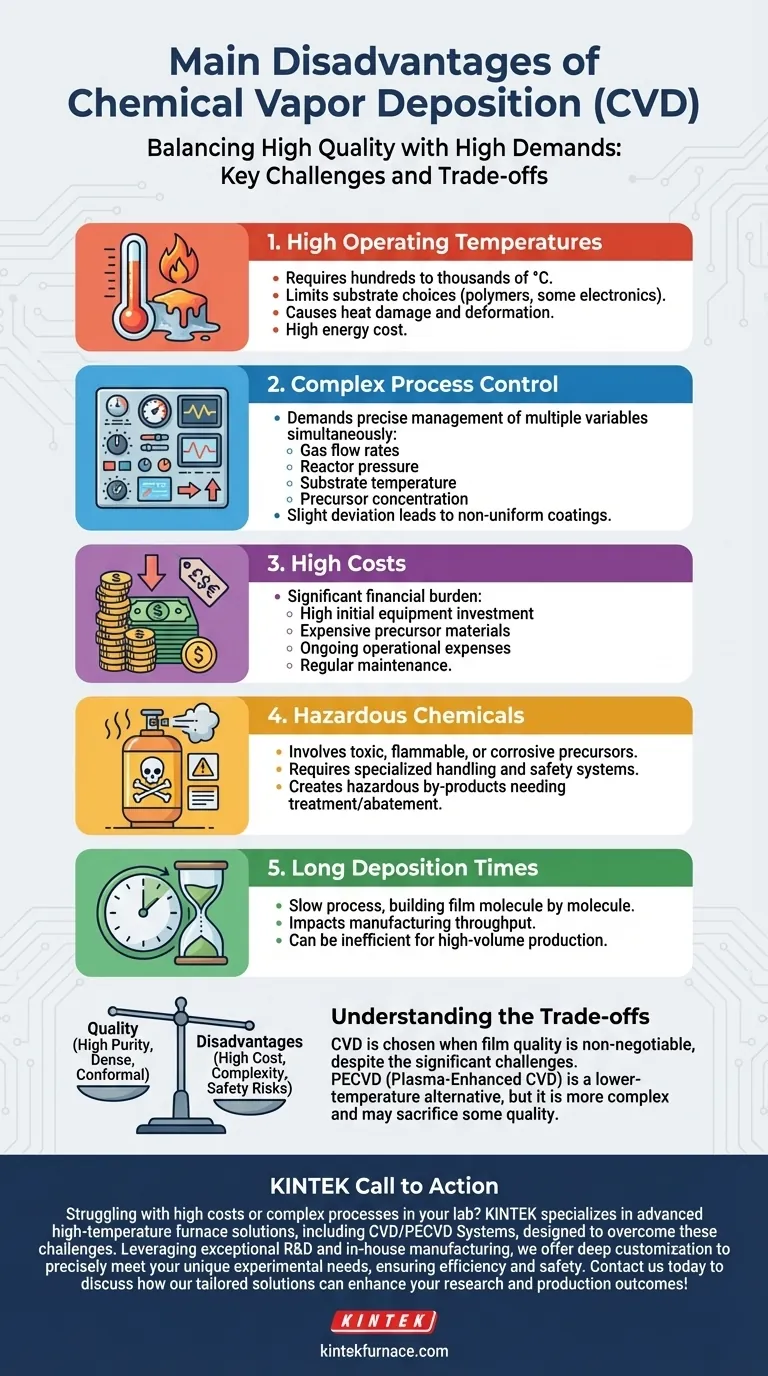

En resumen, las principales desventajas de la deposición química de vapor (CVD) son su alta temperatura operativa, los importantes costes de equipo y materiales, los complejos requisitos de control del proceso y el uso de productos químicos peligrosos. Estos factores se combinan para hacer de la CVD una técnica potente pero exigente que no es adecuada para todas las aplicaciones, particularmente aquellas que involucran materiales sensibles a la temperatura o presupuestos limitados.

Si bien la deposición química de vapor es reconocida por producir películas delgadas excepcionalmente densas y de alta calidad, su dependencia fundamental de reacciones químicas de alta energía crea importantes compensaciones. El desafío central de la CVD radica en gestionar su complejidad operativa, los riesgos de seguridad y los costes sustanciales, lo que a menudo limita su aplicación práctica.

Los desafíos operativos y del proceso

La elegancia teórica de la CVD —transformar gas en una capa sólida perfecta— oculta su complejidad práctica. Ejecutar el proceso con éxito requiere superar importantes obstáculos operativos.

Altas temperaturas de funcionamiento

La desventaja citada con mayor frecuencia es la alta temperatura necesaria para impulsar las reacciones químicas. Los procesos térmicos de CVD tradicionales a menudo operan a varios cientos o incluso más de mil grados Celsius.

Este calor no es solo un coste energético; limita severamente la elección de materiales de sustrato. Muchos polímeros, ciertos vidrios o obleas de semiconductores preprocesadas no pueden soportar tales temperaturas sin sufrir daños, deformación o degradación.

Control complejo del proceso

Lograr un recubrimiento uniforme y de alta calidad no es una tarea sencilla de "configurar y olvidar". Exige un control preciso de numerosas variables simultáneamente.

Estas incluyen las tasas de flujo de gas, la presión del reactor, la temperatura del sustrato y la concentración del precursor. Una ligera desviación en cualquiera de estos puede arruinar la deposición, lo que resulta en un espesor no uniforme, mala adhesión o propiedades de película no deseadas. Esta complejidad requiere sistemas de control sofisticados y caros.

Tiempos de deposición largos

En comparación con algunos métodos de deposición física, la CVD puede ser un proceso relativamente lento. Acumular una película del grosor deseado, molécula a molécula, puede llevar una cantidad significativa de tiempo, lo que afecta el rendimiento en un entorno de fabricación.

Restricciones de materiales y medioambientales

El aspecto "químico" de la CVD introduce sus propios desafíos relacionados con los materiales utilizados y los subproductos creados.

Precursores y subproductos peligrosos

Los gases precursores utilizados en la CVD a menudo son tóxicos, inflamables o corrosivos. Esto requiere sistemas especializados de almacenamiento, manipulación y suministro, lo que aumenta tanto el coste como el riesgo operativo.

Además, las reacciones químicas rara vez son 100% eficientes. El flujo de escape contiene precursores no reaccionados y subproductos químicos tóxicos, que deben capturarse y tratarse antes de su liberación. Este proceso de "eliminación" añade otra capa de complejidad y gasto.

Alto coste de los precursores

Los gases de alta pureza necesarios para la CVD pueden ser extremadamente caros. Para procesos que involucran elementos raros o altamente refinados, el coste de los materiales precursores puede convertirse en un factor dominante en el coste total del producto final.

Comprender las compensaciones: coste frente a calidad

La decisión de utilizar CVD es una compensación clásica de ingeniería. Debe sopesar sus importantes desventajas frente a su ventaja principal e innegable: la calidad.

La carga financiera

El coste total de propiedad de un sistema CVD es alto. Esto incluye no solo el alto coste inicial del equipo para el reactor, las bombas de vacío y el manejo de gases, sino también los gastos operativos continuos.

Estos costes recurrentes incluyen gases precursores caros, energía para calefacción y mantenimiento regular para un sistema complejo que opera en un entorno químico hostil. Esto hace que la CVD sea inadecuada para la producción a pequeña escala o proyectos con presupuestos ajustados.

El imperativo de la calidad

A pesar de los inconvenientes, la CVD se elige a menudo cuando la calidad de la película no es negociable. Produce recubrimientos que son altamente densos, puros y conformales, lo que significa que pueden recubrir uniformemente incluso formas complejas y tridimensionales.

Para aplicaciones exigentes en semiconductores, aeroespacial y óptica avanzada, el rendimiento superior de una película CVD puede justificar el alto coste y la complejidad.

Mitigación de la limitación de la temperatura

Para abordar el problema crítico de las altas temperaturas, se desarrollaron variaciones como la CVD asistida por plasma (PECVD). La PECVD utiliza plasma para suministrar la energía para la reacción, lo que permite que la deposición ocurra a temperaturas mucho más bajas.

Sin embargo, esta no es una solución perfecta. Los sistemas PECVD son aún más complejos y caros, y la calidad de la película resultante, aunque buena, no siempre puede igualar la de la CVD térmica de alta temperatura.

Tomar la decisión correcta para su aplicación

En última instancia, las "desventajas" de la CVD son solo desventajas relativas a sus objetivos específicos. Debe evaluarlas en el contexto de los requisitos de su proyecto.

- Si su enfoque principal es la calidad de película, pureza y conformidad absolutamente más altas: Los beneficios de la CVD pueden superar sus altos costes y complejidad, lo que la convierte en la mejor opción.

- Si su proyecto involucra sustratos sensibles a la temperatura como polímeros o cierta electrónica: Debe evitar la CVD térmica tradicional y, en su lugar, evaluar alternativas de menor temperatura como la PECVD o métodos completamente diferentes como la pulverización catódica (sputtering).

- Si sus prioridades son el bajo coste, el alto rendimiento y el desarrollo rápido: La importante inversión financiera y la complejidad del proceso de la CVD probablemente hacen que sea una opción inadecuada para sus necesidades.

Elegir el método de deposición correcto requiere una comprensión clara de lo que está tratando de lograr y de las compensaciones que está dispuesto a hacer.

Tabla resumen:

| Desventaja | Impacto clave |

|---|---|

| Altas temperaturas de funcionamiento | Limita los materiales del sustrato, riesgo de daño a artículos sensibles |

| Altos costes | Equipo, precursores y mantenimiento caros |

| Control complejo del proceso | Requiere una gestión precisa de las variables para obtener calidad |

| Productos químicos peligrosos | Implica gases tóxicos e inflamables que requieren medidas de seguridad |

| Tiempos de deposición largos | Reduce el rendimiento en entornos de fabricación |

¿Tiene problemas con altos costes o procesos complejos en su laboratorio? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD, diseñados para superar estos desafíos. Aprovechando una profunda I+D y fabricación interna, ofrecemos una personalización profunda para satisfacer con precisión sus necesidades experimentales únicas, garantizando eficiencia y seguridad. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar sus resultados de investigación y producción.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases