En esencia, los hornos de fusión al vacío son indispensables en industrias donde el fallo de material no es una opción. Sus aplicaciones principales se encuentran en la fabricación de componentes de alto rendimiento para los sectores aeroespacial, de defensa, energía y médico, donde la pureza absoluta y las propiedades mecánicas específicas de metales y aleaciones son críticas para la seguridad y el rendimiento.

El valor central de la fusión al vacío no es meramente fundir metal, sino fundamentalmente rediseñarlo. Al eliminar la influencia corruptora de los gases atmosféricos, el proceso crea materiales con un nivel de pureza, resistencia y consistencia que es inalcanzable a través de métodos convencionales.

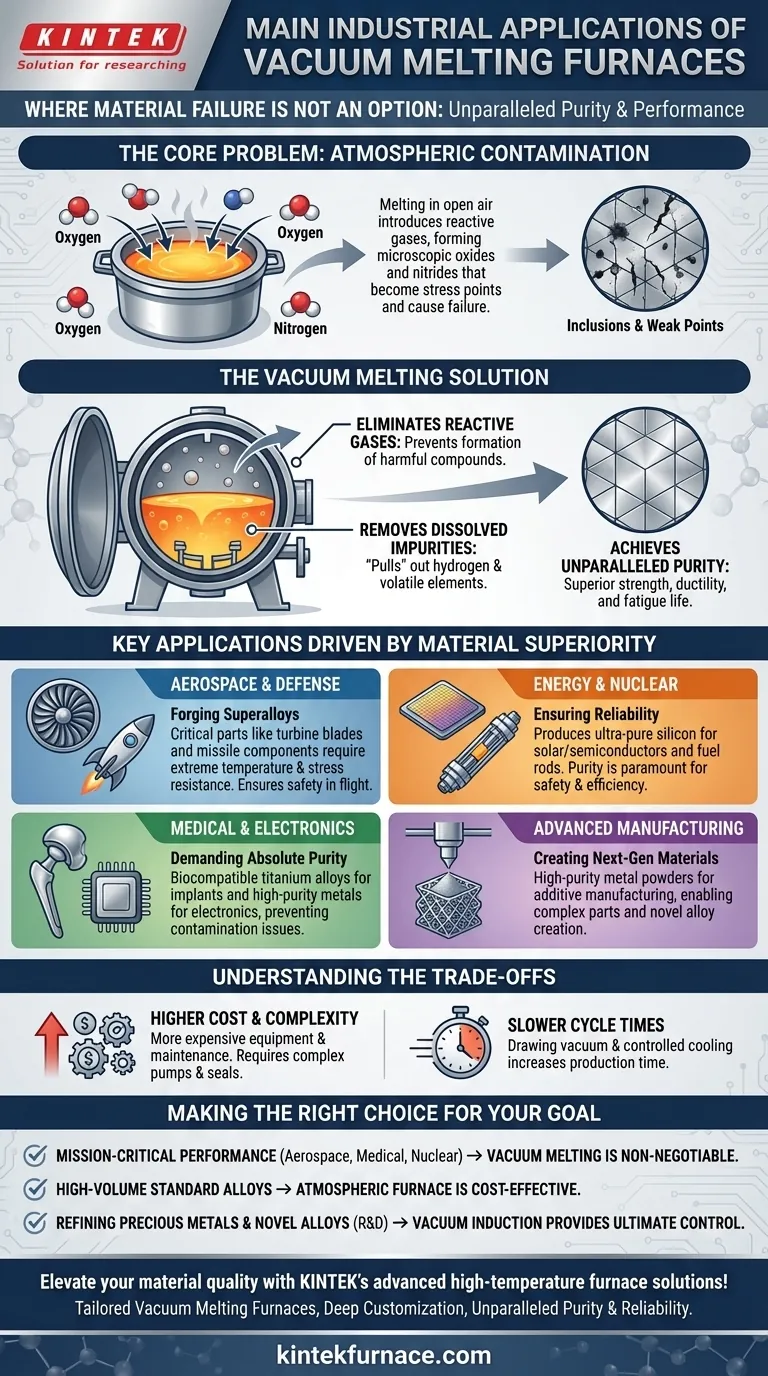

El problema central: la contaminación atmosférica

Fundir metal al aire libre o incluso en un horno estándar introduce una serie de problemas. La atmósfera, compuesta principalmente por nitrógeno y oxígeno, es altamente reactiva con los metales fundidos, comprometiendo su estructura y propiedades finales.

Eliminación de gases reactivos

A altas temperaturas, el metal fundido reacciona fácilmente con el oxígeno para formar óxidos y con el nitrógeno para formar nitruros. Estos compuestos crean inclusiones microscópicas, o impurezas, dentro de la estructura cristalina del metal.

Estas inclusiones actúan como puntos de tensión, convirtiéndose en el origen de grietas y fallas. Un horno de vacío elimina los gases libres, evitando que estas reacciones dañinas ocurran.

Eliminación de impurezas disueltas

Un ambiente de vacío hace más que solo prevenir nueva contaminación; limpia activamente el metal fundido. La atmósfera de baja presión ayuda a "extraer" las impurezas volátiles y los gases disueltos, como el hidrógeno, del baño de fusión.

La eliminación de estos elementos es crucial. El hidrógeno, por ejemplo, puede causar fragilidad en el acero, mientras que otras impurezas como el azufre pueden degradar la resistencia a la corrosión y la ductilidad.

Logrando una pureza inigualable

El efecto combinado es un metal acabado con propiedades mecánicas significativamente mejoradas. Al minimizar los óxidos, nitruros y otras impurezas disueltas, el producto final exhibe una resistencia a la tracción, ductilidad y vida a la fatiga superiores.

Aplicaciones clave impulsadas por la superioridad del material

La demanda de estos materiales superiores dicta dónde se utilizan los hornos de vacío. La aplicación es una consecuencia directa de la necesidad de una calidad intransigente.

Aeroespacial y Defensa: Forjando superaleaciones

Esta es la aplicación más grande y crítica. Las palas de turbina de motores a reacción, las toberas de cohetes y los componentes de misiles operan bajo temperaturas y tensiones extremas.

La fusión al vacío se utiliza para producir superaleaciones (como Inconel a base de níquel) y aceros de ultra alta resistencia. El proceso asegura que estas piezas estén libres de los puntos débiles microscópicos que podrían provocar una falla catastrófica en vuelo.

Energía y Nuclear: Garantizando la fiabilidad

En la generación propuesta, los materiales fundidos al vacío son vitales. Esto incluye la producción de silicio ultrapuro para semiconductores y células solares, donde las impurezas interrumpen el rendimiento eléctrico.

En la industria nuclear, los hornos de vacío se utilizan para producir barras de combustible y otros componentes críticos. La pureza y el comportamiento predecible de estos materiales son primordiales para la seguridad y la eficiencia operativa.

Médico y Electrónica: Exigiendo pureza absoluta

El cuerpo humano es un entorno agresivo. Los implantes médicos, como las articulaciones de cadera o los postes dentales, deben estar hechos de materiales biocompatibles como aleaciones de titanio que no se corroan ni lixivien elementos dañinos.

La fusión al vacío es la única forma de lograr la pureza requerida. En electrónica, el proceso se utiliza para refinar metales de alta pureza para objetivos de pulverización catódica y otros componentes donde cualquier contaminación afecta el rendimiento.

Fabricación avanzada: Creación de materiales de próxima generación

Los hornos de inducción al vacío también son centrales para la fabricación moderna. Se utilizan para crear polvos metálicos de alta pureza para la impresión 3D (fabricación aditiva), lo que permite la creación de piezas complejas con propiedades de material superiores.

Otras aplicaciones incluyen la fundición de piezas intrincadas para la industria de la joyería, la producción de válvulas especializadas para entornos químicos hostiles y en investigación y desarrollo para la creación de nuevas aleaciones.

Comprendiendo las ventajas y desventajas

Aunque la fusión al vacío produce materiales superiores, no es la opción predeterminada para todas las aplicaciones. Los beneficios vienen con consideraciones prácticas y económicas.

El coste y la complejidad

Los hornos de vacío son significativamente más caros de comprar, operar y mantener que sus contrapartes atmosféricas. Los sistemas requieren bombas de vacío, sellos e instrumentación de control complejos.

Tiempos de ciclo más lentos

El proceso de crear vacío, fundir y enfriar bajo condiciones controladas es inherentemente más lento que una simple fusión atmosférica. Esto reduce el rendimiento y aumenta el costo por pieza.

Eliminación selectiva de elementos

El vacío que es tan eficaz para eliminar impurezas no deseadas también puede eliminar elementos de aleación deseables y volátiles si no se gestiona con cuidado. Esto requiere un control preciso de la presión y la temperatura para mantener la composición de la aleación objetivo.

Tomando la decisión correcta para su objetivo

La decisión de utilizar la fusión al vacío es un equilibrio estratégico entre el costo y el rendimiento requerido. Es una solución para problemas donde la calidad del material es el principal motor.

- Si su enfoque principal es producir componentes de alto rendimiento y misión crítica: La fusión al vacío es innegociable para materiales de grado aeroespacial, médico o nuclear.

- Si su enfoque principal es la fundición de alto volumen de aleaciones estándar: Un horno atmosférico o de inducción convencional es casi siempre más rentable.

- Si su enfoque principal es refinar metales preciosos o desarrollar nuevas aleaciones: La fusión por inducción al vacío proporciona la combinación definitiva de pureza y control de proceso.

En última instancia, adoptar la fusión al vacío es una decisión estratégica para intercambiar costos iniciales más altos y una producción más lenta por materiales de calidad y fiabilidad inigualables.

Tabla resumen:

| Sector de aplicación | Materiales clave producidos | Beneficios principales |

|---|---|---|

| Aeroespacial y Defensa | Superaleaciones, Aceros de ultra alta resistencia | Resistencia mejorada, resistencia a la fatiga, seguridad en condiciones extremas |

| Energía y Nuclear | Silicio ultrapuro, Barras de combustible nuclear | Alta pureza, fiabilidad, rendimiento eléctrico y de seguridad mejorados |

| Médico y Electrónica | Aleaciones de titanio, Metales de alta pureza | Biocompatibilidad, resistencia a la corrosión, componentes libres de contaminación |

| Fabricación Avanzada | Polvos metálicos para impresión 3D, Aleaciones novedosas | Propiedades de material superiores, creación de piezas complejas, innovación en I+D |

¡Eleve la calidad de sus materiales con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y una fabricación interna, proporcionamos a diversos laboratorios hornos de fusión al vacío a medida, incluidos Hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ofreciendo una pureza, resistencia y fiabilidad inigualables para aplicaciones críticas en los sectores aeroespacial, médico, energético y más. ¡Contáctenos hoy para discutir cómo nuestras soluciones pueden optimizar sus procesos e impulsar la innovación!

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores