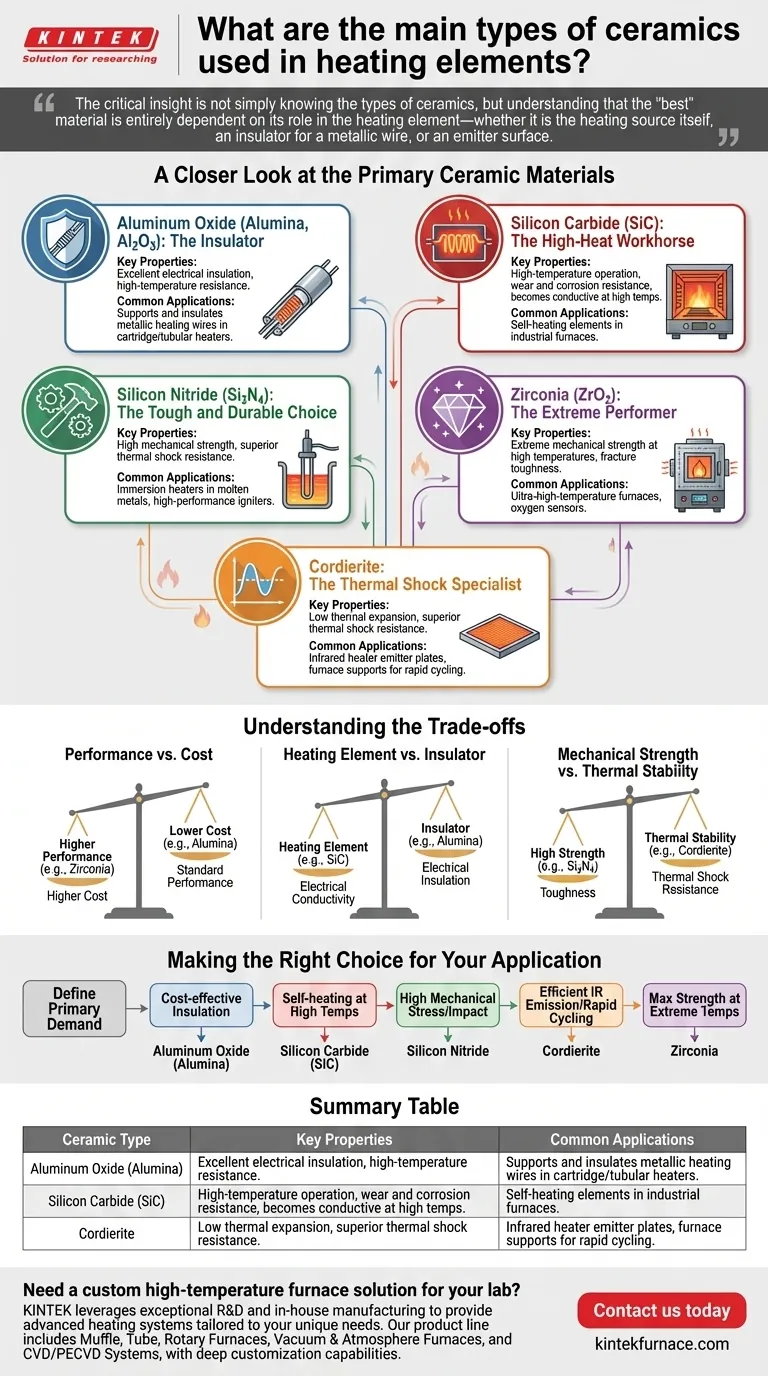

En esencia, los elementos calefactores utilizan principalmente cinco tipos de cerámicas avanzadas: Óxido de Aluminio (Alúmina), Carburo de Silicio, Nitruro de Silicio, Circonia y Cordierita. Cada material se selecciona por una combinación única de propiedades, incluida su capacidad para soportar temperaturas extremas, proporcionar aislamiento eléctrico o resistir golpes mecánicos y térmicos.

La clave no es simplemente conocer los tipos de cerámicas, sino comprender que el material "mejor" depende completamente de su función en el elemento calefactor, ya sea la fuente de calor en sí, un aislante para un cable metálico o una superficie emisora.

Una mirada más cercana a los materiales cerámicos primarios

Elegir la cerámica adecuada implica hacer coincidir las propiedades inherentes del material con las demandas específicas de la aplicación de calefacción, como la temperatura de funcionamiento, el entorno y las tensiones físicas.

Óxido de Aluminio (Alúmina, Al2O3): El Aislante

El Óxido de Aluminio, comúnmente conocido como Alúmina, es la cerámica más utilizada en elementos calefactores debido a su excepcional aislamiento eléctrico y resistencia a altas temperaturas.

Rara vez es el elemento calefactor en sí. En cambio, su función principal es servir como una estructura robusta y no conductora que soporta y aísla eléctricamente un cable calefactor metálico, como una aleación de níquel-cromo. Esto es común en calentadores de cartucho y tubulares.

Carburo de Silicio (SiC): El caballo de batalla de alto calor

A diferencia de la Alúmina, el Carburo de Silicio puede actuar como el elemento calefactor en sí mismo. Es un semiconductor que se vuelve más conductor eléctricamente a altas temperaturas, lo que le permite generar calor intenso.

Los elementos de SiC son valorados por su capacidad para operar en entornos extremadamente calientes, como hornos industriales, y por su resistencia al desgaste y la corrosión química.

Nitruro de Silicio (Si3N4): La elección resistente y duradera

El Nitruro de Silicio es apreciado por su excepcional resistencia mecánica y tenacidad, incluso a altas temperaturas. Ofrece una resistencia superior al choque térmico en comparación con muchas otras cerámicas.

Esta durabilidad lo hace ideal para aplicaciones que implican cambios rápidos de temperatura o alto estrés físico, como calentadores de inmersión en metales fundidos o encendedores de alto rendimiento.

Circonia (ZrO2): El rendimiento extremo

La Circonia destaca por su excelente resistencia mecánica y tenacidad a la fractura a las temperaturas de funcionamiento más altas, incluso superando la del Nitruro de Silicio en algunas condiciones.

Mantiene su integridad estructural en los entornos más exigentes, pero su alto costo reserva su uso para aplicaciones especializadas como hornos de ultra alta temperatura o sensores de oxígeno.

Cordierita: El especialista en choque térmico

La característica distintiva de la Cordierita es su coeficiente de expansión térmica extremadamente bajo. Esto significa que se expande y contrae muy poco cuando se calienta y se enfría.

Esta propiedad la hace excepcionalmente resistente al agrietamiento por choque térmico, lo que la convierte en el material ideal para placas emisoras de calentadores infrarrojos y soportes de hornos que experimentan ciclos rápidos de temperatura.

Comprendiendo las compensaciones

Ningún material cerámico es superior en todos los aspectos. El proceso de selección es una cuestión de equilibrar propiedades contrapuestas para satisfacer los requisitos más críticos de la aplicación.

Rendimiento vs. Costo

Existe una correlación directa entre las capacidades de rendimiento de una cerámica y su costo. La Alúmina de uso general es relativamente económica, mientras que la Circonia de alta pureza para entornos extremos es significativamente más cara. Priorizar la propiedad más necesaria es clave para un diseño rentable.

Elemento calefactor vs. Aislante

Existe una compensación fundamental entre la conductividad eléctrica y el aislamiento. Materiales como el Carburo de Silicio se eligen para ser el elemento calefactor. En contraste, materiales como el Óxido de Aluminio se eligen para contener un elemento calefactor, evitando cortocircuitos eléctricos y dirigiendo el calor.

Resistencia mecánica vs. Estabilidad térmica

Un material como el Nitruro de Silicio ofrece una tenacidad increíble y es ideal para funciones mecánicamente exigentes. Sin embargo, para aplicaciones donde el desafío principal son los ciclos rápidos de calentamiento y enfriamiento, la resistencia superior al choque térmico de la Cordierita la convierte en la mejor opción, incluso si tiene una menor resistencia mecánica.

Tomando la decisión correcta para su aplicación

Para seleccionar el material apropiado, primero defina la demanda más importante de su sistema de calefacción.

- Si su enfoque principal es el aislamiento eléctrico rentable para elementos metálicos: El Óxido de Aluminio (Alúmina) es el estándar de la industria para vainas y soportes.

- Si necesita un elemento de autocalentamiento directo para temperaturas muy altas: El Carburo de Silicio es el caballo de batalla probado para hornos industriales.

- Si su aplicación implica un alto estrés mecánico o riesgo de impacto: El Nitruro de Silicio proporciona la tenacidad a la fractura y la durabilidad necesarias.

- Si su objetivo es una emisión infrarroja eficiente con calentamiento y enfriamiento rápidos: La baja expansión térmica de la Cordierita la convierte en la opción ideal para placas emisoras.

- Si su proyecto exige la máxima resistencia a temperaturas extremas y el costo es secundario: La Circonia ofrece el máximo rendimiento para aplicaciones especializadas.

En última instancia, alinear las fortalezas únicas de una cerámica con su desafío de ingeniería específico es la clave para un sistema de calefacción confiable y eficiente.

Tabla resumen:

| Tipo de Cerámica | Propiedades Clave | Aplicaciones Comunes |

|---|---|---|

| Óxido de Aluminio (Alúmina) | Excelente aislamiento eléctrico, resistencia a altas temperaturas | Soportes y aísla cables calefactores metálicos en calentadores de cartucho/tubulares |

| Carburo de Silicio (SiC) | Operación a alta temperatura, resistencia al desgaste y la corrosión | Elementos de autocalentamiento en hornos industriales |

| Nitruro de Silicio (Si3N4) | Alta resistencia mecánica, resistencia al choque térmico | Calentadores de inmersión en metales fundidos, encendedores de alto rendimiento |

| Circonia (ZrO2) | Resistencia mecánica extrema a altas temperaturas, tenacidad a la fractura | Hornos de ultra alta temperatura, sensores de oxígeno |

| Cordierita | Baja expansión térmica, resistencia superior al choque térmico | Placas emisoras de calentadores infrarrojos, soportes de hornos para ciclos rápidos |

¿Necesita una solución de horno de alta temperatura personalizada para su laboratorio? KINTEK aprovecha una I+D excepcional y fabricación interna para proporcionar sistemas de calefacción avanzados adaptados a sus necesidades únicas. Nuestra línea de productos incluye Hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, con amplias capacidades de personalización para satisfacer con precisión sus requisitos experimentales. Contáctenos hoy para mejorar la eficiencia y confiabilidad de su laboratorio con nuestras soluciones expertas.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son las propiedades clave del Carburo de Silicio (SiC) que lo hacen adecuado para elementos calefactores? Desbloquee el rendimiento a altas temperaturas

- ¿Qué es un elemento calefactor y cuál es su función principal? Descubra la generación eficiente de calor para sus aplicaciones

- ¿Cuál es la importancia de la alta densidad de potencia en los elementos calefactores de carburo de silicio? Aumente la eficiencia y el rendimiento

- ¿Cuáles son las propiedades físicas del disiliciuro de molibdeno? Descubra su rendimiento a altas temperaturas

- ¿Qué se debe considerar con respecto a la naturaleza cíclica de una aplicación al usar elementos calefactores? Asegure la longevidad en ciclos de alta temperatura

- ¿Qué ventajas de diseño ofrecen los elementos calefactores de SIC? Logre eficiencia y durabilidad a altas temperaturas

- ¿Qué papel juegan los elementos calefactores de carburo de silicio en la fabricación de cerámica y vidrio? Logre un control superior del calor y eficiencia

- ¿Qué rango de temperatura pueden soportar los elementos calefactores de carburo de silicio? Hasta 1600°C para un rendimiento fiable