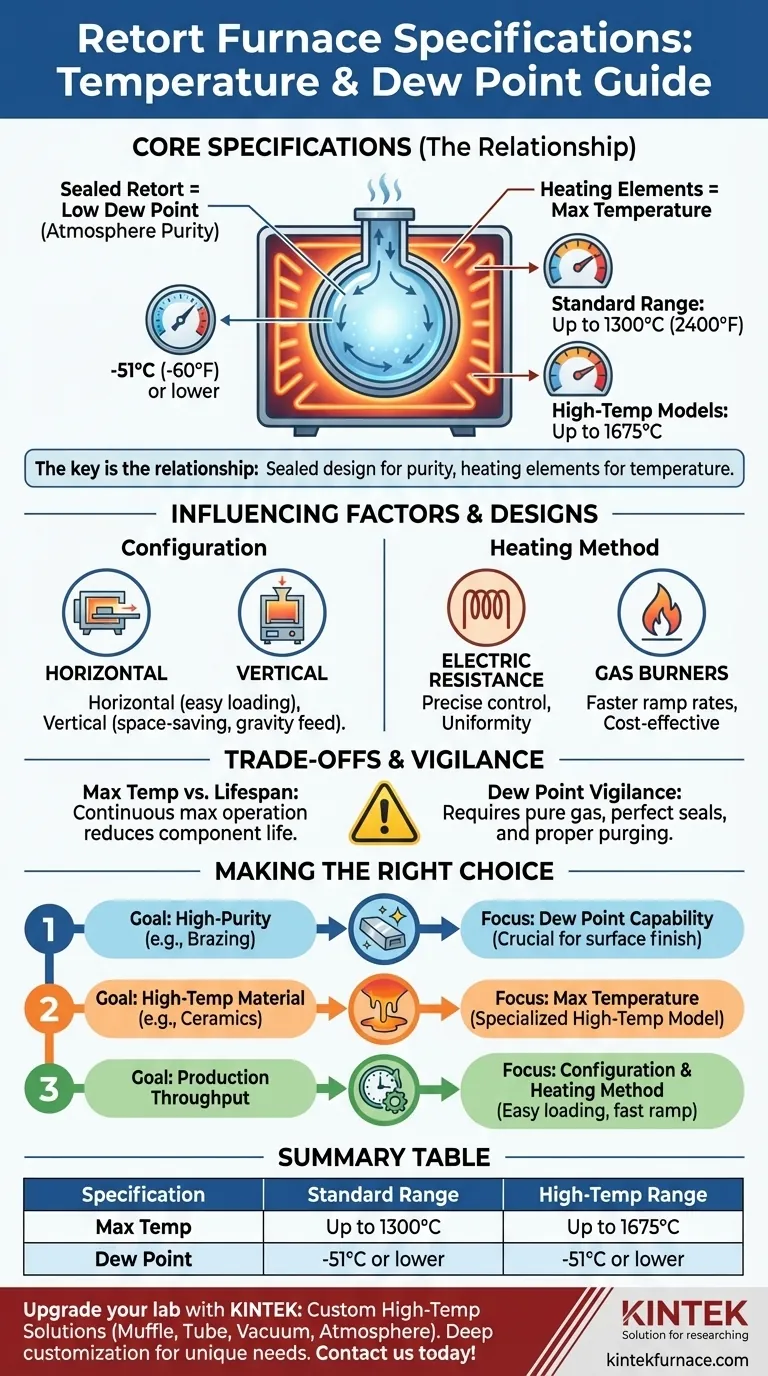

Como mínimo, un horno de retorta estándar puede alcanzar temperaturas máximas de 1300°C (2400°F) y mantener un punto de rocío muy bajo de -51°C (-60°F) o mejor. Sin embargo, el término "horno de retorta" cubre una gama de diseños, con modelos especializados de alta temperatura capaces de alcanzar hasta 1675°C, lo que demuestra que la especificación exacta depende en gran medida de la construcción de la unidad y su propósito previsto.

La clave no es un único conjunto de números, sino la comprensión de la relación entre ellos. El diseño sellado de la retorta es lo que permite el punto de rocío críticamente bajo para la pureza de la atmósfera, mientras que la temperatura máxima está determinada por los elementos calefactores y los materiales de construcción del horno.

Desglosando las especificaciones principales

El valor de un horno de retorta proviene de su capacidad para controlar con precisión tanto la temperatura como la atmósfera. Comprender estas dos especificaciones clave es esencial para adaptar el equipo a su proceso.

El rango de temperatura de funcionamiento

La temperatura máxima de un horno de retorta no es un estándar único. Se encuentra en un espectro definido por su construcción.

Los modelos estándar suelen funcionar hasta 1300°C (2400°F). Este rango es suficiente para una amplia variedad de aplicaciones de tratamiento térmico como soldadura fuerte, recocido y sinterización de muchos materiales comunes.

Los modelos de alta temperatura pueden superar este límite significativamente, alcanzando hasta 1675°C. Estos hornos utilizan elementos calefactores y materiales de retorta más robustos para soportar el estrés térmico extremo.

El papel crítico del punto de rocío

La especificación del punto de rocío es, posiblemente, la característica más importante de un horno de retorta. Mide la cantidad de vapor de agua en la atmósfera del proceso.

Un punto de rocío de -51°C (-60°F) o inferior significa una atmósfera inerte extremadamente seca y de alta pureza. Esto es crucial para prevenir la oxidación en la superficie de las piezas durante el procesamiento a alta temperatura.

Lograr este bajo punto de rocío es la función principal del recipiente de retorta sellado, que aísla la carga de trabajo del aire exterior y la humedad.

Factores que influyen en el rendimiento

Las especificaciones principales de temperatura y punto de rocío están influenciadas por el diseño fundamental del horno.

Configuración del horno

Los hornos de retorta se construyen comúnmente en dos configuraciones principales: horizontal y vertical.

Una retorta horizontal es el diseño más común, lo que permite una fácil carga y descarga de piezas en bandejas. Una retorta vertical se utiliza a menudo para aplicaciones con espacio limitado en el suelo o para procesos que se benefician de la gravedad, como la alimentación de polvos.

Si bien la configuración no limita inherentemente la temperatura máxima, sí determina cómo se manipula el material y el flujo de trabajo general del proceso.

Método de calentamiento

El horno se puede calentar utilizando dos métodos principales: calentadores de resistencia eléctrica o quemadores de gas.

El calentamiento eléctrico generalmente proporciona un control de temperatura y una uniformidad más precisos, lo cual es crítico para procesos sensibles.

El calentamiento por gas puede ofrecer velocidades de rampa más rápidas y puede ser más rentable en algunos contextos operativos, pero puede ser más difícil mantener condiciones atmosféricas precisas.

Comprender las compensaciones

Seleccionar un horno basándose únicamente en sus especificaciones máximas puede ser engañoso. Es crucial comprender las limitaciones prácticas y los costos operativos.

Alta temperatura frente a la vida útil de los componentes

Operar constantemente un horno a su temperatura nominal máxima absoluta reducirá drásticamente la vida útil de los elementos calefactores, el aislamiento y la retorta misma. Un horno clasificado para 1300°C tendrá una vida útil mucho más larga si se lo utiliza habitualmente a 1200°C.

Lograr un punto de rocío bajo requiere vigilancia

Un punto de rocío bajo no es automático. Depende de varios factores: la pureza del gas de proceso entrante (como argón o nitrógeno), la integridad de todos los sellos y los procedimientos de purga adecuados para eliminar todo el oxígeno y la humedad antes de que comience el ciclo. Incluso una pequeña fuga puede comprometer toda la atmósfera.

Tomar la decisión correcta para su proceso

Utilice las especificaciones principales para guiar su selección basándose en el objetivo principal de su proceso térmico.

- Si su enfoque principal es el procesamiento de alta pureza (p. ej., recocido brillante, soldadura fuerte): La capacidad del punto de rocío es su especificación más crítica, ya que impacta directamente el acabado de la superficie y previene la oxidación.

- Si su enfoque principal es el procesamiento de materiales a alta temperatura (p. ej., sinterización de cerámicas avanzadas): La temperatura máxima de funcionamiento es su métrica clave, y probablemente necesitará un modelo especializado de alta temperatura.

- Si su enfoque principal es la producción: La configuración del horno (horizontal para facilitar la carga) y el método de calentamiento (gas para un arranque más rápido) se vuelven fundamentales para su decisión.

Comprender estos principios fundamentales le permite seleccionar un horno de retorta que se adapte con precisión a sus requisitos técnicos y operativos.

Tabla resumen:

| Especificación | Rango estándar | Rango de alta temperatura |

|---|---|---|

| Temperatura máxima | Hasta 1300°C (2400°F) | Hasta 1675°C |

| Punto de rocío | -51°C (-60°F) o inferior | -51°C (-60°F) o inferior |

¡Mejore su laboratorio con precisión y fiabilidad! KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, tubulares, rotativos, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas para el procesamiento de alta pureza y el control de la temperatura. Contáctenos hoy para discutir cómo podemos mejorar sus procesos térmicos.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales