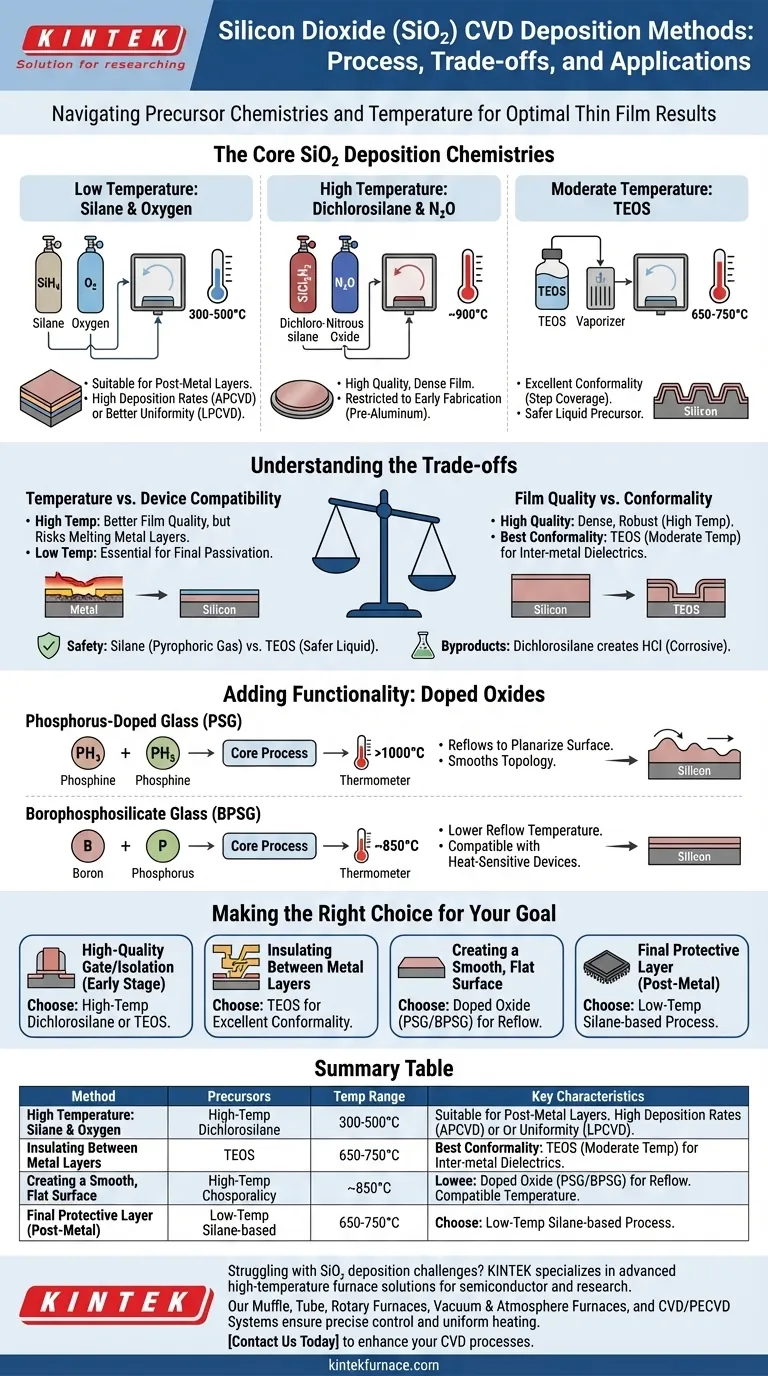

En resumen, los métodos principales para depositar dióxido de silicio (SiO₂) mediante deposición química de vapor (CVD) implican la reacción de gases precursores específicos a diferentes temperaturas. Las tres químicas más comunes son la reacción de silano con oxígeno a bajas temperaturas (300-500°C), la reacción de diclorosilano con óxido nitroso a altas temperaturas (~900°C), y la descomposición térmica de tetraetilortosilicato (TEOS) a temperaturas moderadas (650-750°C).

Elegir un método para la deposición de SiO₂ no se trata de encontrar el "mejor", sino de hacer un compromiso estratégico. La decisión depende de la temperatura de deposición requerida, la complejidad geométrica del dispositivo y la calidad deseada de la película resultante.

Las Químicas Centrales de Deposición de SiO₂

Cada vía química para crear SiO₂ ofrece un conjunto distinto de características. La elección está determinada por los requisitos específicos del paso de fabricación.

Silano y Oxígeno (Baja Temperatura)

Este proceso reacciona el gas silano (SiH₄) con oxígeno (O₂) a temperaturas relativamente bajas, típicamente entre 300°C y 500°C.

A menudo se realiza en sistemas CVD de presión atmosférica (APCVD) para altas tasas de deposición, o CVD de baja presión (LPCVD) para una mejor uniformidad. Su naturaleza de baja temperatura lo hace adecuado para los pasos de deposición que ocurren después de que las capas metálicas sensibles a la temperatura ya han sido fabricadas.

Diclorosilano y Óxido Nitroso (Alta Temperatura)

Este método utiliza diclorosilano (SiCl₂H₂) y óxido nitroso (N₂O) a aproximadamente 900°C.

La alta temperatura da como resultado una película de dióxido de silicio densa y de muy alta calidad. Sin embargo, esta temperatura restringe su uso a las primeras etapas de fabricación, antes de que el aluminio u otros metales de bajo punto de fusión estén presentes en el dispositivo.

Tetraetilortosilicato (TEOS)

Este proceso implica la descomposición térmica de un precursor líquido, tetraetilortosilicato (TEOS), a temperaturas entre 650°C y 750°C.

El TEOS es reconocido por producir películas con una excelente conformidad, lo que significa que puede recubrir uniformemente superficies complejas y no planas con escalones pronunciados. Esto, combinado con su forma líquida más segura en comparación con el gas silano pirofórico, lo convierte en una herramienta fundamental en la fabricación moderna de semiconductores.

Comprendiendo las Ventajas y Desventajas

Seleccionar el proceso correcto requiere equilibrar factores en competencia. Lo que se gana en un área, a menudo se sacrifica en otra.

Temperatura vs. Compatibilidad del Dispositivo

Esta es la ventaja y desventaja más crítica. Los procesos de alta temperatura, como el método de diclorosilano, producen excelentes películas pero pueden dañar o fundir capas metálicas depositadas previamente.

Los procesos de baja temperatura que utilizan silano son esenciales para las capas depositadas al final del flujo de fabricación, como la capa de pasivación protectora final sobre las almohadillas metálicas de unión.

Calidad de la Película y Conformidad

Las películas de alta calidad son densas, uniformes y eléctricamente robustas. Generalmente, las temperaturas de deposición más altas producen películas de mayor calidad.

Sin embargo, la conformidad, o cobertura de escalones, es igualmente crítica para aislar las características verticales microscópicas de un chip moderno. Los procesos basados en TEOS ofrecen la mejor conformidad, lo que los hace indispensables para los dieléctricos intermetálicos.

Seguridad y Subproductos

La elección del precursor tiene implicaciones de seguridad significativas. El silano (SiH₄) es un gas pirofórico que se inflama al contacto con el aire, lo que requiere estrictos protocolos de manejo. El TEOS es un líquido, mucho más seguro de almacenar y manipular.

Además, algunas reacciones producen subproductos corrosivos. El proceso de diclorosilano, por ejemplo, crea ácido clorhídrico (HCl), que debe gestionarse para evitar daños al equipo y a la oblea.

Agregando Funcionalidad: Óxidos Dopados

A veces, el dióxido de silicio puro no es suficiente. Se pueden añadir impurezas intencionadamente durante la deposición para cambiar las propiedades de la película. Esto se conoce como dopaje.

Vidrio Dopado con Fósforo (PSG)

Al añadir gas fosfina (PH₃) al proceso de CVD, se crea vidrio dopado con fósforo, o PSG.

El principal beneficio del PSG es que "fluye", o se ablanda y alisa, a temperaturas superiores a 1000°C. Esto se utiliza para planarizar la superficie, creando una topología más plana para las capas subsiguientes.

Vidrio Borofosfosilicato (BPSG)

Al añadir precursores de boro y fósforo, se crea vidrio borofosfosilicato, o BPSG.

La principal ventaja del BPSG es su menor temperatura de reflujo, de alrededor de 850°C. Esta capacidad de planarizar una superficie a una temperatura más baja lo hace más compatible con dispositivos que no pueden tolerar el alto calor requerido para el reflujo del PSG estándar.

Tomando la Decisión Correcta para su Objetivo

Su aplicación dicta la estrategia óptima de deposición de SiO₂.

- Si su enfoque principal es una puerta de alta calidad o un óxido de aislamiento al principio del proceso: Un proceso de diclorosilano o TEOS de alta temperatura es la elección ideal.

- Si su enfoque principal es el aislamiento entre capas metálicas: Se prefiere un proceso basado en TEOS por su excelente conformidad y temperatura moderada.

- Si su enfoque principal es crear una superficie lisa y plana para las capas subsiguientes: Utilice un óxido dopado como PSG o BPSG para aprovechar sus propiedades de reflujo térmico.

- Si su enfoque principal es una capa protectora final sobre el dispositivo terminado: Es necesario un proceso basado en silano de baja temperatura para evitar dañar los circuitos metálicos subyacentes.

En última instancia, dominar la deposición de SiO₂ se trata de comprender sus limitaciones y seleccionar el proceso químico que mejor se alinee con su objetivo técnico específico.

Tabla Resumen:

| Método | Precursores | Rango de Temperatura | Características Clave |

|---|---|---|---|

| Silano y Oxígeno | SiH₄, O₂ | 300-500°C | Baja temperatura, adecuado para capas post-metal |

| Diclorosilano y Óxido Nitroso | SiCl₂H₂, N₂O | ~900°C | Película densa de alta calidad, etapas iniciales de fabricación |

| TEOS | TEOS | 650-750°C | Excelente conformidad, precursor líquido más seguro |

¿Tiene problemas con los desafíos de deposición de SiO₂ en su laboratorio? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura adaptadas para la investigación de semiconductores y materiales. Nuestros hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, respaldados por una profunda personalización, garantizan un control preciso de la temperatura y un calentamiento uniforme para una calidad óptima de la película. Ya sea que necesite procesos de baja temperatura para dispositivos sensibles o recubrimientos de alta conformidad, ofrecemos soluciones confiables y eficientes. Contáctenos hoy mismo para discutir cómo KINTEK puede mejorar sus procesos de CVD y acelerar sus innovaciones.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

La gente también pregunta

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas